Фильтр

Фильтр (франц. filtre, от позднелат. filtrum, буквально – войлок), аппарат, в котором с помощью фильтровальной перегородки (ФП) осуществляется разделение, сгущение или осветление неоднородных систем, содержащих твёрдую и жидкую (газообразную) фазы. Кроме того, фильтрами называются устройства и аппараты для очистки растворов от минеральных солей, разделения на фракции полимерных ионов и т.д. с помощью ионитов, а также устройства, пропускающие или задерживающие звуковые или электромагнитные волны определённых частот (см. Фильтр акустический, Электрический фильтр, Теплофильтр, Светофильтр).

В зависимости от вида неоднородной системы различают жидкостные фильтры (предназначены для фильтрования суспензий) и газовые фильтры (для разделения аэрозолей и газов очистки). Простейший фильтр – сосуд, разделённый на две части ФП. Между частями фильтра создаётся разность давлений, под действием которой жидкость (газ) проходит через перегородку, задерживающую твёрдые частицы.

Жидкостные фильтры по принципу действия подразделяются на две основные группы: фильтры периодические и фильтры непрерывного действия. Фильтры, принадлежащие к каждой из этих групп, различаются по способу создания в них разности давлений (работающие под вакуумом или под избыточным давлением), по геометрии фильтрующей поверхности (плоская или криволинейная), по типу применяемых ФП. В фильтрах периодического действия на всей поверхности ФП поочерёдно осуществляются поступление суспензии и образование осадка (фильтрование), обезвоживание, промывка и удаление осадка, регенерация ФП. В фильтрах непрерывного действия указанные операции проходят непрерывно, единовременно и независимо одна от другой в каждой соответствующей зоне фильтра.

К фильтрам периодического действия относятся ёмкостные фильтры, листовые фильтры, фильтр-прессы, патронные фильтры.

Ёмкостный фильтр применяют для разделения небольших количеств суспензий. Он может работать под вакуумом (путч-фильтр) и под избыточным давлением (друк-фильтр). Корпус ёмкостного фильтра бывает открытым или закрытым. ФП располагается на перфорированном днище. В верхнюю часть корпуса подаётся разделяемая суспензия. Из нижней части отводится фильтрат. В фильтре с механизированной выгрузкой осадок удаляется через откидное днище, а в фильтре с открытым корпусом – опрокидыванием или вручную.

Листовой фильтр используют для осветления растворов и разделения суспензий, содержащих не более 5% (по объёму) твёрдой фазы. Фильтрующие элементы круглой или прямоугольной формы, обтянутые ФП (обычно тканью), соединены с коллектором для отвода фильтрата. Суспензия подаётся в корпус фильтра. Слой осадка промывается (после удаления из корпуса остатка суспензии).

Фильтр-прессы применяют в основном для разделения тонкодисперсных суспензий. К ним относятся рамные и камерные фильтр-прессы и камерный автоматический фильтр-пресс (ФПАКМ). Рамный фильтр-пресс представляет собой блок чередующихся вертикальных плит и рам, прижатых друг к другу ручным, гидравлическим или электромеханическим зажимом. Рамы образуют в собранном аппарате свободные плоские камеры (карманы) для приёма суспензии. Плиты с рифлёными боковыми поверхностями служат дренирующим основанием для ФП. Под действием избыточного давления фильтрат проходит через ФП, затем стекает по желобкам рифлёных плит и через отводные каналы поступает в сборник. Твёрдые частицы образуют в камерах слой осадка, который удаляется при раздвигании плит. Действие камерного фильтр-пресса подобно работе рамного фильтр-пресса, но он рассчитан на более высокое избыточное давление. Камерный автоматический фильтр-пресс ФПАКМ состоит из расположенных горизонтально на некотором расстоянии одна от другой фильтрующих плит, которые в свою очередь находятся между двумя поддерживающими плитами. Сверху каждая фильтрующая плита покрыта перфорированным листом, над которым находится ФП в виде бесконечной ленты. При сжатии плит между ними образуются камеры, в которые последовательно подаётся из соответствующих коллекторов суспензия, промывная жидкость и сжатый воздух для продувки. Фильтрат проходит через ФП, а твёрдая фаза остаётся на ней в виде осадка. По окончании цикла фильтрования плиты раздвигаются, между ними открывается щель и ФП приводится в движение, вынося осадок наружу, где он снимается ножами. Работа фильтра автоматизирована. Производительность ФПАКМ в 4–10 раз выше производительности рамного фильтра.

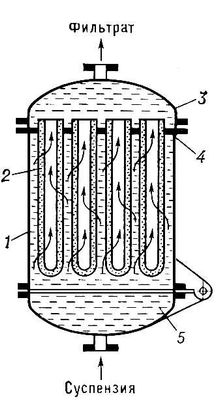

Патронный фильтр (рис. 1) применяют для осветления или сгущения суспензий; работает под вакуумом или под давлением и состоит из корпуса с крышкой и днищем. Внутри находится решётка, на которой закреплена ФП в виде патрона (обычно патронный фильтр имеет несколько десятков таких патронов). Удаление осадка с последней производится отдувкой сжатым воздухом, пневмогидравлическим ударом или с помощью вибрационных устройств.

К фильтрам непрерывного действия относятся барабанные, дисковые, ленточные, тарельчатые и карусельные фильтры.

Барабанный вакуум-фильтр находит наибольшее применение в промышленности (см. Вакуум-фильтр).

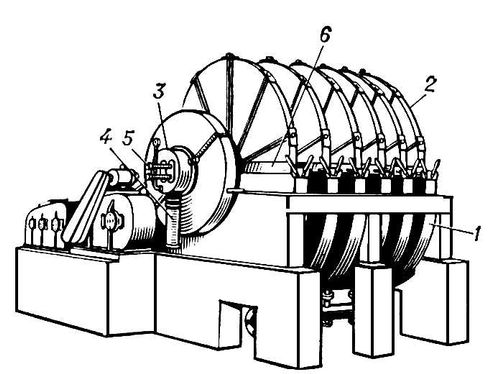

Дисковый вакуум-фильтр (рис. 2) предназначен для разделения суспензий с близкими по размерам частицами твёрдой фазы. Имеет более развитую фильтрующую поверхность, чем барабанные вакуум-фильтры. В дисковом вакуум-фильтре на горизонтально расположенном полом валу, разделённом на секции, укреплены вертикальные диски. Вал с дисками вращается в корыте, имеющем форму полуцилиндра и заполненном разделяемой суспензией. Каждый диск состоит из обтянутых ФП полых секторов, имеющих с обеих сторон перфорированную или рифлёную поверхность. Полость каждого сектора диска сообщается с отводящим каналом для удаления фильтрата. Съём осадка осуществляют сжатым воздухом (для отдувки), посредством ножей и валков (для отрыва и направления выгрузки).

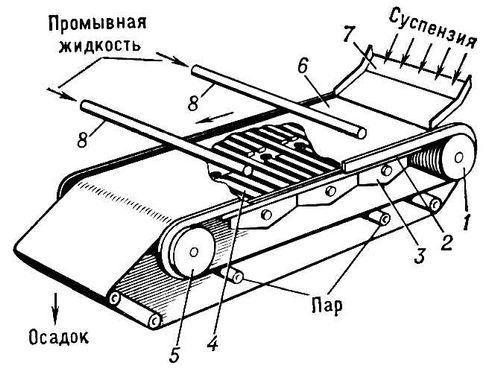

Ленточный вакуум-фильтр (рис. 3) предназначен для разделения суспензий, образующих неоднородный по размерам частиц тяжёлый и требующий тщательной промывки осадок. Фильтр представляет собой стол, в котором имеются вакуум-камеры для отвода фильтрата и промывной жидкости. ФП (обычно ткань) покрывает прорезиненную перфорированную ленту, натянутую на крайних барабанах стола. Осадок сбрасывается в сборник при перегибе ФП. Регенерация ФП производится при обратном движении ленты с помощью механических щёток или паровых форсунок.

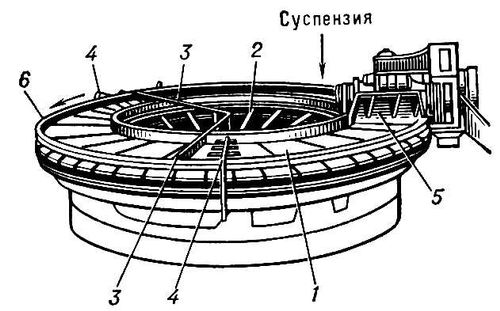

Тарельчатые вакуум-фильтры (рис. 4) применяют преимущественно для обезвоживания крупнозернистых шламов в производстве калия, в подготовке каменного угля и руд и т.д. Основная деталь фильтра – кольцо, состоящее из ряда трапецеидальных секторов, каждый из которых является фильтрующей ячейкой. Последняя открыта сверху и имеет днище, наклоненное к центру для облегчения стока жидкости. По верху ячейки уложен перфорированный лист, на котором находится ФП. Внутренняя полость каждого сектора с помощью соединительных трубок сообщается с каналами распределительного устройства, жестко связанного с корпусом. Фильтр приводится во вращение электродвигателем. За один оборот ячейки фильтры последовательно соединяются с линиями вакуума и сжатого воздуха. Подача суспензии осуществляется в ячейки сверху. Съём осадка производится ножом или шнеком.

Карусельный вакуум-фильтр применяется для разделения грубодисперсных суспензий; состоит из ковшей в форме трапецеидальных секторов, собранных на кольцевой раме. Ковши связаны трубками с распределительным устройством, через которое удаляются фильтрат и промывная жидкость. Ковши вращаются вокруг вертикальной оси как единое целое. Каждый ковш состоит из корпуса, образующего вместе с дренажными пластинами и ФП рабочий орган фильтра. Суспензия и промывная жидкость заливаются в ковш сверху. Для выгрузки осадка ковш автоматически поворачивается на 180° над местом выгрузки.

Газовые фильтры относятся к непрерывно действующим аппаратам. По устройству их разделяют на фильтры с плоской фильтрующей поверхностью и батарейные. Газовый фильтр с плоской фильтрующей поверхностью представляет собой камеру, разделённую перфорированной решёткой, на которой помещают ФП в виде слоя песка, кварца и т.п., либо двумя скрепленными между собой перфорированными решётками, между которыми зажат спрессованный волокнистый материал (асбестовое волокно, стекловолокно, вата и т.п.). Газовый поток проходит через ФП и очищается от взвешенных в нём частиц. Через определённые промежутки времени ФП очищают или заменяют новой. Батарейный газовый фильтр (рукавный) имеет ФП, выполненную из ткани в виде рукава. Газовый поток вводится в фильтр и распределяется по рукавам. Очищенный газ удаляется через газоход, а отделённые частицы оседают на внутренней поверхности рукавов. Для удаления слоя осевших частиц имеется приспособление, встряхивающее рукава. Слой частиц сбрасывается в нижнюю часть фильтра и удаляется из аппарата шнеком. В качестве батарейного фильтра для очистки газов применяется также патронный фильтр.

См. также ст. Фильтрование, Водоочистка, Биофильтр, Бактериальные фильтры, Фильтр водопроводный, Фильтр обратный, Топливный фильтр.

Лит.: Ветцель Б., Новейшие конструкции фильтров, М., 1965; Фильтры для жидкостей, М., 1965; Плановский А. Н., НиколаевП. И., Процессы и аппараты химической и нефтехимической технологии, 2 изд., М., 1972; Машины и аппараты химических производств, под ред. И, И. Чернобыльского, 3 изд., М., 1975.

А. Ф. Кудряшов.

Рис. 2. Дисковый фильтр: 1 — секции; 2 — фильтрующие элементы — диски; 3 — распределительное устройство; 4 — трубопровод для соединения с источником вакуума и удаления фильтрата; 5 — трубопроводы для подачи сжатого воздуха; 6 — ножи для съёма осадка.

Рис. 4. Тарельчатый фильтр: 1 — фильтровальная ячейка; 2 — соединительная трубка; 3 — устройство для устранения трещин в осадке; 4 — устройство для распределения промывной жидкости; 5 — устройство для удаления осадка; 6 — борт.

Рис. 3. Ленточный фильтр: 1 — натяжной барабан; 2 — стол; 3 — вакуум-камеры; 4 — бесконечная резиновая лента; 5 — приводной барабан; 6 — бесконечное полотно (фильтровальная перегородка); 7 — лоток для подачи суспензии; 8 — оросительные трубки.

Рис. 1. Схема патронного фильтра: 1 — корпус; 2 — фильтровальная перегородка; 3 — крышка; 4 — решётка; 5 — откидное днище.