Сварка

СВАРКА полимерных материалов, метод получения неразъемного (сварного) соединения деталей и элементов конструкции. При сварке (в отличие от склеивания) зазор между соединяемыми пов-стями заполняется материалом свариваемых деталей, иногда с применением расплава присадочного материала, в результате чего первонач. граница раздела исчезает, превращаясь в переходный слой с однородной или разнородной хим. структурой. Прочность связи между свариваемыми слоями обусловливается возникающими в зоне шва силами межатомного и межмол. взаимодействия.

Сварку предпочитают др. методам соединения деталей в тех случаях, когда: соединяемые детали изготовлены из одинаковых или совместимых материалов; недопустимо присутствие чужеродных по отношению к соединяемым материалам крепежных элементов или клеевых прослоек; требуется обеспечить высокую производительность, механизацию и автоматизацию процесса. Важное преимущество сварки-возможность получения монолитной конструкции миним. массы; недостатки-неразъемность сварных узлов, трудности при соединении разнородных материалов, низкая прочность при расслаивающих нагрузках.

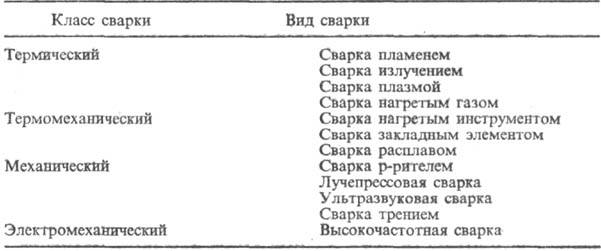

В зависимости от вида используемой энергии и способа ее передачи к соединяемым пов-стям методы сварки разделяют на классы, а в зависимости от вида источника энергии, непосредственно используемого для образования сварного соединения,-на виды:

Наиб. применение находит сварка нагретым инструментом и ультразвуком. Сварка р-рителем используется гл. обр. для получения оптически прозрачных швов, напр. в случае сварки орг. стекол.

Можно выделить след. осн. стадии физ.-хим. процессов сварки: придание полимерному материалу необходимых реологич. св-в под действием нагрева или р-рителя (активирование свариваемых пов-стей); формирование бездефектного контакта соединяемых пов-стей вследствие вытеснения воздушных и др. инородных включений и диффузии макромолекул полимера; взаимод. соединяемых пов-стей в результате образования физ. и(или) хим. связей или совместной кристаллизации полимеров; фиксирование структуры полимера в зоне соединяемых пов-стей вследствие охлаждения расплава, удаления р-рителя или отверждения материала.

Сварка термопластов проводят преим. путем нагрева материала в зоне соединяемых пов-стей до вязкотекучего состояния (диффузно-реологич. сварка, или сварка в расплаве). Сварка неплавких полимерных материалов на основе отвержденных реак-топластов, вулканизатов, сшитых термопластов, полициклич. полимеров происходит в условиях вынужденной пластичности в результате прохождения хим. р-ций по месту реакционноспособных групп полимера, иногда с участием присадочного реагента в зоне контакта пов-стей (хим. сварка). На прохождении хим. р-ций основана также сварка нек-рых ориентированных и(или) кристаллизующихся термопластов в условиях ограниченной (по объему) пластичности в при-сут. полифункцион. присадочных реагентов.

Первая технол. операция при сварке-очистка свариваемых пов-стей и(или) мех. обработка с целью удаления состарившихся или дефектных слоев материала и придание оптимальной формы свариваемым кромкам. Осн. параметры сварки-т-ра нагрева (при термич. и термомех. сварке), продолжительность и давление контакта. Т-ру нагрева варьируют в пределах текучести полимера до т-ры его интенсивной деструкции. Продолжительность сварки и давление контакта зависят от вязкости материала в указанном интервале т-р.

Сварка полимерных материалов применяют в аппаратострое-нии в хим., пищ. и др. отраслях пром-сти, стр-ве трубопроводов, изготовлении емкостей, пленочной тары и упаковки. В автомобилестроении сварку используют для изготовления топливных баков, бамперов, корпусов аккумуляторов, крышек багажников, внутр. обивки автомобилей. Изготовляют сварные изделия не только из полуфабрикатов (профилей, пленок, тканей, труб), но и разл. фасонных деталей.

Лит.: Словарь-справочник по сварке и склеиванию пластмасс, под ред. Б.Е. Патона, К., 1988; Сварка полимерных материалов. Справочник, под ред. К. И. Зайцева, Л.Н. Мацюк, М., 1988; Федорова И. Г., Безменов Ф. В., Высокочастотная сварка пластмасс, 2 изд., Л., 1990. Г. В. Комаров.