Таблетирование

ТАБЛЕТИРОВАНИЕ, формование порошкообразных или волокнистых материалов в заготовки правильной геом. формы, однородные по размеру и массе. Применяют в тех случаях, когда плавление материала невозможно или нецелесообразно. Получаемые таблетки обычно имеют ци-линдрич. или прямоугольную форму.

Уплотнение материала происходит под действием сжимающих усилий, причем уд. давление зависит от природы материала и составляет 50-300 МПа; давление м. б. снижено путем предварит. подогрева материала, его увлажнения, использования смазывающих добавок и связующих.

Таблетирование наиб. широко применяют при переработке пластических масс-реактопластов (пресспорошки, волокниты, стекловолокниты), нек-рых видов термопластов (фторопласты), а также при изготовлении катализаторов и мн. лек. препаратов.

Осуществляют таблетирование в автоматич. таблеточных машинах, технол. процесс в к-рых включает операции дозирования, прессования и выталкивания таблеток. По виду привода таблеточные машины разделяют на мех. (кривошипные и роторные) и гидравлические. При таблетировании полимерных материалов с волокнистыми наполнителями иногда применяют поршневую и шнековую экструзию, что позволяет осуществлять процесс с небольшим подогревом (см. Полимерных материалов переработка).

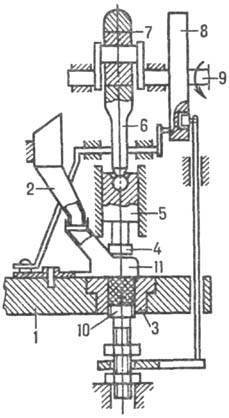

Кривошипная машина представляет собой однопози-ционный пресс с приводом от главного коленчатого вала (рис. 1); имеет сравнительно невысокую производительность и применяется для получения таблеток среднего размера с небольшим разбросом по массе.

Рис. 1. Схема кривошипной таблеточной машины (начало прессования): 1-стол; 2-бункер; 3-матрица; 4-пуансон; 5-ползун; 6-шатун; 7, 8 - эксцентрики; 9-коленчатый вал; 10 - выталкиватель; 11 - загрузочное устройство.

Роторная машина-многопозиционный прессавтомат, в, к-ром все операции осуществляются при непрерывном вращении ротора (см. Роторно-конвейерные линии). Пуансоны машины совершают возвратно-поступат. движение, при к-ром происходят прессование и выталкивание таблеток. Для повышения производительности процесса применяют машины, в к-рых за один оборот ротора в нескольких формах осуществляется до четырех циклов таблетирования. Полученные таблетки могут значительно различаться по массе.

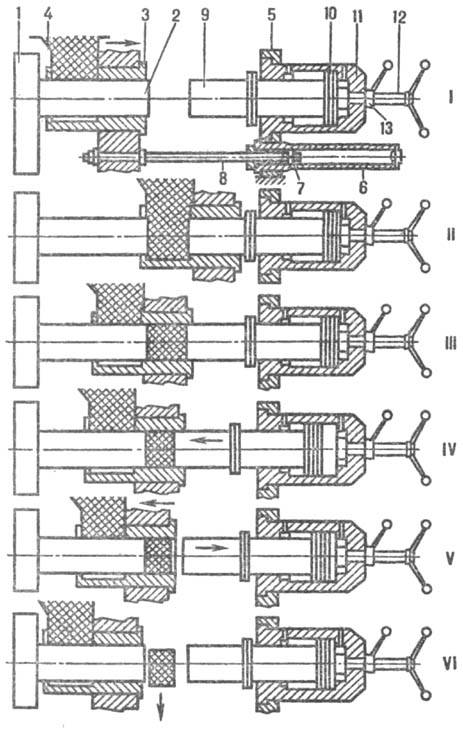

Гидравлическая машина представляет собой горизонтальный прессавтомат (рис. 2), состоящий из двух неподвижных плит. Прессование подаваемого из бункера перерабатываемого материала происходит при помощи подвижного пуансона на неподвижном. При таком таблетировании материал дозируется по объему, к-рый регулируется расстоянием между подвижным и неподвижным пуансонами. Конструкция машины позволяет осуществлять двустороннее прессование, изменять массу таблеток, время дозирования, давление и время прессования, скорость выталкивания таблеток. Применяется для изготовления больших (тяжелых) таблеток с миним. разбросом по массе.

Рис. 2. Схема гидравлич. таблеточной машины: I-начало цикла; II-загрузка перерабатываемого материала; III-перемещение материала в матрицу; IV-прессование; V-начало выталкивания таблетки; VI-сброс таблетки в тару; 1, 5-неподвижные плиты; 2-неподвижный пуансон; 3-матрица; 4-бункер; 6-вспомогат. цилиндр; 7,10-поршни; 8-тяга; 9-подвижный пуансон; 11-рабочий цилиндр; 12-винт; 13-контргайка.

Таблетирование, подобно гранулированию, создает дополнит. возможности для использования дисперсных материалов, пыли или мелких отходов, облегчает дозировку в-в, улучшает условия хранения и транспортировки, снижает потери сырья и готовой продукции.

Лит.: Остапчук Ю.Г., Водченко С.Ф., Современное состояние и тенденции развития таблетировочного оборудования, М., 1975.