Фрикционные материалы

ФРИКЦИОННЫЕ МАТЕРИАЛЫ, обладают высоким и стабильным коэф. трения и высокой износостойкостью; применяются для изготовления тормозных узлов, муфт сцепления и др. устройств, в к-рых используется сила трения.

Фрикционные материалы сохраняют высокий коэф. трения (0,2-0,6) и миним. уровень износа (линейная интенсивность изнашивания I = h/L = 10-7, где h - толщина истертого слоя, L- путь трения) в условиях большого диапазона скоростей скольжения, нагрузок и т-р. Характеризуются также высокой мех. прочностью, низкой склонностью к схватыванию, задиру и заеданию, хорошей и быстрой прирабатываемостью, высоким сопротивлением тепловой усталости и устойчивостью против теплового удара, возникающего в результате интенсивного выделения тепла при трении.

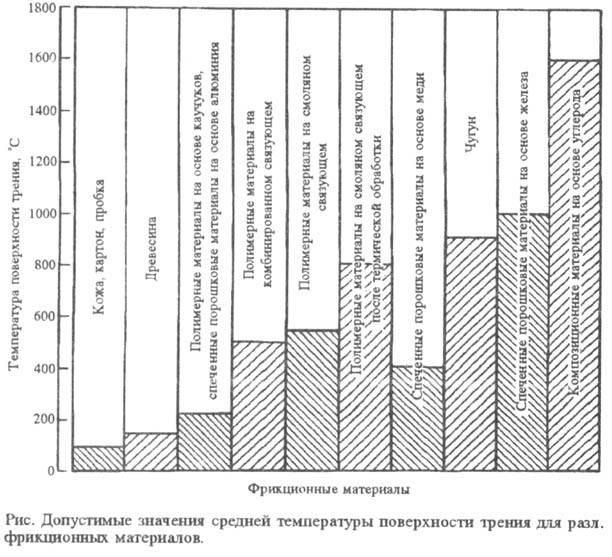

Различают фрикционные материалы для весьма легких (т-ра на пов-сти трения ниже 100 0C и т-ра в объеме тела не выше 50 0C), легких (соотв. 250 и 150 0С), средних (600 и 350 0C), тяжелых (1000 и 600 0C) и сверхтяжелых (более 1000 и более 600 0C) условий эксплуатации (рис.); работают в условиях сухого трения и в присут. смазочных жидкостей.

К металлическим фрикционным материалам относят чугуны и стали разл. марок. Их используют гл. обр. в незаменяемых или редко заменяемых элементах тормозных и фрикц. устройств в качестве т. наз. контртел (силовые диски, барабаны, шайбы и т. п.), срок службы к-рых соизмерим со сроком службы всего тормозного механизма. При легких условиях эксплуатации металлич. фрикционные материалы применяют также в качестве ответных деталей (тел); наиб. распространены такие сочетания материалов, как сталь - сталь, чугун - сталь, бронза - сталь. Осн. недостатки этих фрикционных материалов- нестабильность коэф. трения при резком изменении т-ры, склонность к схватыванию трущихся пов-стей; они постепенно заменяются неметаллич. фрикционные материалы.

Неметаллические фрикционные материалы изготовляют гл. обр. с использованием базальтовых, углеродных, кевларовых, реже асбестовых и др. высокомодульных волокон; связующее -каучуки, смолы и их сочетания; наполнители - кремнезем, сурик, барит, медная, латунная, бронзовая проволока или стружка, MoS2 и др. Из-за применения полимерного связующего такие фрикционные материалы часто наз. полимерными. Один из лучших материалов этой группы - ретинакс, получаемый горячим прессованием в виде брикетов из асбеста, молотого барита, латуни и феноло-формальдегидной смолы; работает при т-ре на пов-сти трения выше 600 0C.

Спеченные порошковые фрикционные материалы получают, как правило, на медной или железной основе. В качестве наполнителей и добавок используют материалы, обеспечивающие стабильность коэф. трения (карбиды и оксиды металлов), отсутствие схватывания (графит, асбест, MoS2, CuS, ZnS), повышение сопротивления скольжению (Al2O3, SiO2, ВС, SiC, муллит и др.), улучшение теплового режима (цветные металлы и сплавы Sn, Pb, Zn, Al). Повышение прочности соединения наполнителей и добавок с металлом-основой достигается непосредственно в процессе спекания.

Наиб. тепло- и износостойкими фрикционными материалами для тяжелых и сверхтяжелых условий являются композиционные фрикционные материалы на основе термостойких смол с применением графита и разл. волокон, гл. обр. углеродных (см. Композиционные материалы). Отличит. особенность таких фрикционных материалов- способность работать в паре как с металлич. контртелами, так и в одноименном сочетании, напр. многодисковые авиационные тормоза изготовляют из одноименной углеродной пары трения, известной в России под назв. "термар".

Лит.: Федорченко И.М., КрячекВ.М., Панаиоти И.И., Современные фрикционные материалы, К., 1975; Полимеры в узлах трения машин и приборов. Справочник, под ред. А.В. Чичинадзе, M., 1988; Справочник по триботехнике, под ред. M. Хебды, А.В. Чичинадзе, т. 3, M., 1992.

А.В. Чичинадзе.