Грохочение

ГРОХОЧЕНИЕ, разделение сыпучих материалов на фракции по размеру или крупности частиц (кусков) просеиванием на грохотах (ситах). Грохочение-распространенный технол. процесс в хим. пром-сти, применяемый в сочетании с дроблением (см. Измельчение), а также как самостоят. операция (см. Сепарация воздушная). Работа грохота в замкнутом цикле с дробилкой или мельницей обеспечивает повышение их производительности, снижение энергозатрат и получение продукта необходимого кач-ва.

Разделение материала происходит при его движении относительно рабочей пов-сти грохота (колосниковые решетки, перфорированные металлич. листы-решета, сетки). При этом материал расслаивается-мелкие фракции постепенно проходят сквозь крупные и проваливаются через калибров, отверстия определенных размеров в рабочей пов-сти, более крупные частицы остаются на рабочей пов-сти и удаляются с нее (т. наз. надрешетный продукт-обозначается цифрой, указывающей размер отверстия со знаком "плюс", напр. + 50 мм); продукт, прошедший через отверстия, наз. подрешетным и обозначается цифрой со знаком "минус". Для уменьшения износа рабочей пов-сти грохочения проводят чаще всего через набор сит с последовательно уменьшающимися отверстиями. По размеру частиц продукта различают крупное (300-100 мм), среднее (100-25 мм), мелкое (25-5 мм) и тонкое (5-0,5 мм) грохочение.

Осн. характеристики грохочения: т. наз. граница разделения фракций, определяемая размером отверстий в ситах; остатки материала на ситах (см. Ситовой анализ)после грохочения; производительность грохота по исходному материалу и готовому продукту; эффективность-отношение массы подрешетного продукта к массе фракции той же крупности в исходном материале. Показатель кач-ва грохочения-т. наз. засоренность 3, характеризующая содержание (%) в продукте посторонних фракций где А0 и А0'-массы пробы соотв. до и после отсева посторонних фракций.

где А0 и А0'-массы пробы соотв. до и после отсева посторонних фракций.

Грохочение может быть сухим (т.е. происходить в среде воздуха или инертного газа) либо мокрым (материал подается на грохот вместе с водой или др. жидкостью). наиб. распространено сухое грохочение, поскольку в большинстве процессов используется обезвоженный продукт. Однако для материалов с повыш. влажностью или содержащих комкующие примеси значительно эффективнее, если это допускается технол. режимом и экономически целесообразно, мокрое грохочение, к-рое позволяет одновременно промывать материал и предотвращать пылевыделение.

Различают след. виды грохотов: неподвижные (напр., колосниковые); с движением отдельных элементов рабочей пов-сти (напр., с эластичным ситом); подвижные с колебательным (напр., вибрационные, или инерционные), вращательным (напр., барабанные) или волнообразным (напр., спец. инерционные) движением рабочей пов-сти; с перемещением материала в струе пульпы. По форме рабочей пов-сти грохоты подразделяют на плоские, дуговые, барабанные, многогранные призматические (напр., т. наз. бураты), по расположению-на горизонтальные и наклонные, по числу сит-на одно-, двух- и многоситовые. Преим. применение имеют грохоты с колебательным движением: инерционные со своб. колебаниями-вибрационные, резонансные (частота возмущающих колебаний кратна частоте собственных колебаний системы), самобалансные (см. ниже); гирационные (эксцентриковые) с вынужденными колебаниями короба, сообщаемыми ему через жесткую кинематич. связь. Резонансные грохоты сложны по конструкции, гирационные вызывают сильную вибрацию опор, к-рая передается перекрытиям зданий; поэтому указанные типы грохотов постепенно вытесняются более совершенными.

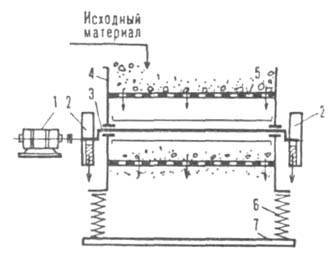

Рис. 1. Наклонный инерц. грохот с мех. вибратором: 1-электродвигатель; 2-шкивы с дебаланса.ми; 3-вал с подшипниками; 4 -короб; 5 - рабочая пов-сть (напр., решето); 6-упругая опора; 7-опорная плита.

В хим. технологии, напр. в произ-вах минер. удобрении и хим. ср-в защиты растений, особенно широко используют высокопроизводительные инерц. грохоты с мех. вибратором, или виброгрохоты (рис. 1). Они просты по конструкции, обеспечивают четкое разделение материалов (в т. ч. склонных к налипанию), удобны в эксплуатации. Корпус грохота в виде горизонтального или наклонного (угол наклона обычно 3-15°) прямоугольного короба с ситом опирается на плиту через упругие связи (напр., металлич. пружины или пневматич. шины). Вибратор-вал со шкивами, несущими дебалансы (инерц. неуравновешенные грузы), к-рый установлен в подшипниках и приводится в движение через соединительную муфту непосредственно от электродвигателя или через мех. передачу. При вращении дебалансного вала возникают центробежные силы инерции, сообщающие коробу с ситом колебания (напр., с частотой 600 мин-1 и амплитудой 5 мм). Достоинства виброгрохотов: при высокой частоте колебаний сит отверстия их почти не забиваются материалом; высокая производительность и точность грохочения; пригодность для грохочения разнообразных материалов (в т.ч. влажных и глинистых); компактность, легкость регулирования и смены сит; меньший расход энергии, чем для грохотов др. типов.

Возбудителями колебаний могут служить также электромагниты, через обмотки к-рых пропускают перем. ток. Однако из-за огранич. площади рабочей пов-сти электрови-брогрохоты значительно менее распространены. Осн. типы мех. грохотов-наклонные с колебаниями короба по круговой или эллиптич. траектории. Серийно выпускаются легкие, средние и тяжелые виброгрохоты для материалов с насыпной плотностью, меньшей или равной соотв. 1,2; 1,6; 2,5 т/м3.

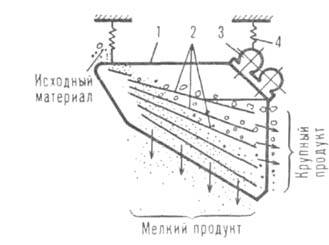

Создана и все шире применяется более совершенная разновидность инерц. грохотов. В них возвратно-поступательные колебания короба (при к-рых грохочение наиб. эффективно) генерируются двумя дебалансными валами, вращающимися в противоположные стороны. Для обеспечения нормальной работы грохота частоты вращения валов должны быть одинаковы и синхронизированы по фазе. Это достигается с помощью мех. устройства, включающего, напр., шестерни или зубчатые ремни. Однако из-за наличия мех. передачи неизбежны износ движущихся частей и шум при работе грохота. Указанные недостатки устранены в грохотах, действие к-рых основано на открытом в СССР т. наз. эффекте самосинхронизации вращения обоих кинематических, не связанных между собой дебалансных валов, закрепленных в бортовых стенках короба, к-рый вибрирует под заданным углом к рабочей пов-сти грохота. Применяют одно-, двух-и многоситовые грохоты. Пример-многоситовый грохот (рис. 2) со значительно большими углами наклона рабочей пов-сти, чем в др. конструкциях; имеет высокую производительность, компактен, благодаря электроподогреву рабочей пов-сти до 50 °С м. б. использован для грохочения влажных материалов. Самосинхронизирующиеся грохоты получают все большее распространение, поскольку позволяют обеспечить лучшие условия труда, резкое снижение объема ремонтных работ и простоев оборудования.

Рис. 2. Многоситовый самосинхронизирующийся грохот: 1 -короб; 2-сита; 3-вибровозбудитель; 4-упругая опора.

Увеличение угла наклона рабочей пов-сти (до 25-34° и более), а также частот колебаний грохотов (в ряде случаев центробежное ускорение в 7 раз превышает ускорение своб. падения), реализуемое в новых конструкциях грохотов, особенно актуально для мелкого и тонкого грохочения, поскольку приводит к повышению его эффективности.

В нек-рых конструкциях наклонных инерц. грохотов, в отличие от традиционных, по длине рабочей пов-сти создается неоднородное вибрац. поле. Это облегчает отделение мелочи в зоне загрузки и просев в зоне выгрузки грохота. При разделении влажных и склонных к налипанию материалов наряду с подогревом рабочей пов-сти грохота сообщают волнообразное движение, что вызывает в ней циклич. упругие деформации и способствует лучшей очистке от остатков материала. С целью снижения износа и за-биваемости сит используют инерц. грохоты с эластичной деформируемой рабочей пов-стью из полимерных материалов, напр. с резиновым ситом, выполненным из продольных нитей (диам. 3-6 мм при зазоре между ними до 8 мм), опирающихся на поперечные гребенчатые планки. Одновременно с развитием инерц. наклонных грохотов возрастает применение горизонтальных. Последние подвергаются мех. колебаниям по эллиптич. траектории и отличаются большой скоростью перемещения материала по рабочей пов-сти и соотв. высокой производительностью.

Лит.. АндреевС. Е., Перов В. А., Звере ви ч В. В., Дробление, измельчение и грохочение полезных ископаемых, 3 изд., М., 1980; Справочник по обогащению руд. Подготовительные процессы, 2 изд., М., 1982. М.Л. Моргулис.