Соосаждение

СООСАЖДЕНИЕ, частичный переход компонента р-ра (расплава, пара), присутствующего в малых концентрациях (микрокомпонента), в твердую фазу, образуемую в данной системе др. компонентом, к-рый находится в значительно больших концентрациях (см. Макро- и микрокомпоненты). Важнейшая особенность соосаждения состоит в том, что находящийся в первоначально гомог. системе микрокомпонент не может в условиях проведения процесса (при понижении т-ры, удалении р-рителя, изменении рН и т. п.) образовать самостоят. твердую фазу, а вовлекается в твердую фазу вместе с макрокомпонентом. Переход микрокомпонента в твердую фазу при соосаждении обусловлен тем, что он распределяется между исходной маточной средой (р-ром, расплавом, паром) и твердой фазой. Микрокомпонент м. б. локализован на пов-сти отдельных частиц твердой фазы (адсорбц. захват, адсорбционное соосаждение) или в объеме (абсорбц. захват, абсорбционное соосаждение). Включение микрокомпонента в твердую фазу может происходить посредством образования твердого р-ра с макрокомпонентом, вовлечения в формирующийся осадок маточной среды (окклюзионное соосаждение), а также посредством адсорбции на гранях сросшихся микрочастиц и блоков текстуры осадка (внутренне-адсорбционное соосаждение). Если выделяющаяся твердая фаза является кристаллической, то говорят о сокристаллизации микро- и макрокомпонентов.

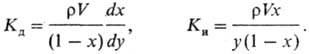

Количеств. характеристикой соосаждения служит степень соосаждения х, равная отношению массы микрокомпонента, перешедшего в твердую фазу, к массе микрокомпонента в исходной среде. Степень соосаждения характеризуют через дифференциальный (Кд) или интегральный (Ки) коэффициент соосаждения, причем первый характеризует степень перехода микрокомпонента из исходной среды в элемент слоя твердой фазы, а второй-в весь объем твердой фазы. Если у и r-соотв. масса и плотность осадка, V- объем среды, то Кд и Ки соотв. выражаются соотношениями:

Значения Кд и Ки зависят от исходного пересыщения р-ра (расплава, пара), интенсивности перемешивания, наличия добавок, меняющих состояние макро- и микрокомпонентов и состав твердой фазы.

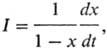

Кинетика соосаждения количественно характеризуется скоростью соосаждения I, к-рая равна:

где t- время соосаждения. При соосаждении из гомог. системы выделяют три стадии, соответствующие трем периодам кристаллизации (см. Зарождение новой фазы). На первой стадии (инкубац. период) скорость соосаждения мала, на второй (период первичного захвата) она резко возрастает и нек-рое время удерживается вблизи макс. значения, на третьей (период перераспределения)-резко уменьшается. В течение инкубац. периода в системе формируются зародыши частиц осадка, к-рые захватывают микрокомпонент с коэф. Кд и Ки, близкими к 1. Длительность этого периода убывает с ростом пересыщения, т-ры и интенсивности перемешивания, мощности воздействия на систему ультразвукового или ионизирующего излучения, но растет с увеличением предварит. перегрева исходной гомог. системы и степени очистки ее от твердых примесных частиц.

В течение периода первичного захвата атомы, ионы или молекулы микрокомпонента диффундируют из объема к растущим частицам осадка, адсорбируются ими и переходят с пов-сти частиц в их объем. При этом состав твердой фазы непрерывно меняется (т. е. изменяются коэф. Кд и Ки), пока не будет достигнуто равновесное распределение микрокомпонента между твердой фазой и исходной системой, характеризуемое коэф. Кравн. Кол-во микрокомпонента, соосаж-даемого в каждый момент времени, зависит от соотношения скорости роста частиц осадка и скорости поступления мик-рокомпрнента из среды к прв-сти частиц (путем диффузии или миграции), с одной стороны, и скорости перехода через пов-сть раздела фаз-с другой.

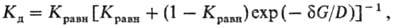

При соосаждении из сильно пересыщенного слабо перемешиваемого р-ра (пара) у пов-сти частиц осадка формируется слой среды толщиной d (диффузионный слой), перенос через к-рый микрокомпонента происходит за время, соизмеримое со скоростью роста частиц, но меньшее времени установления равновесного распределения микрокомпонента (т. наз. диффузионный режим соосаждения). Изменение коэф; захвата микрокомпонента описывается ф-лой Бартона-Прима-Слихтера:

где G- скорость роста частиц, D-коэф. диффузии микрокомпонента в жидкости или паре.

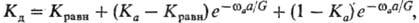

При соосаждении из сильно пересыщенного интенсивно перемешиваемого р-ра (пара) скорость роста частиц твердой фазы соизмерима со скоростью миграции микрокомпонента в приповерхностных слоях твердой фазы и скоростью перехода через пов-сть раздела фаз, но значительно меньше скорости диффузии в объеме р-ра (адсорбц.-кинетич. режим соосаждения). В этом случае

где Ка-коэф. равновесного адсорбц. захвата микрокомпонента, ws и wa-количеств. характеристики вероятности миграции микрокомпонента соотв. из приповерхностного слоя твердой фазы в адсорбц. слой и из адсорбц. слоя в окружающую среду, а -толщина моноатомного (мономолекулярного) слоя твердой фазы. В данном режиме соосаждение можно направленно изменять посредством регулирования скорости роста частиц G и т-ры.

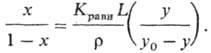

При соосаждении из слабо пересыщенной интенсивно перемешиваемой среды скорость роста G меньше скорости диффузии, адсорбции и миграции микрокомпонента в приповерхностных слоях твердой фазы, так что Кд = Кравн (квазиравновесный режим соосаждения). В этом режиме захват микрокомпонента, образующего с макрокомпонентом твердый р-р замещения, описывается ф-лой Дёрнера-Хоскинса:

ln(1-x) = lln(1-y/y0),

где у0-масса микрокомпонента в исходной системе, l-коэф. сокристаллизации, приближающийся к значению KpaвнL/r (L-p-римость макрокомпонента в р-рителе при данной т-ре).

В период перераспределения частицы осадка, имеющие меньший размер и повыш. дефектность (а следовательно, характеризующиеся более высокой р-римостью или повыш. давлением пара), растворяются или испаряются, выбрасывая захваченный ими ранее микрокомпонент в окружающую среду. Более крупные и более совершенные по внутр. строению частицы продолжают расти, захватывая микрокомпонент в квазиравновесном режиме. В результате микрокомпонент перераспределяется между средой и осадком, причем если на стадии первичного захвата Кд Кравн, то микрокомпонент частично переходит из твердой фазы в среду, а если Кд

Кравн, то микрокомпонент частично переходит из твердой фазы в среду, а если Кд Кравн, то микрокомпонент дополнительно переходит в осадок.

Кравн, то микрокомпонент дополнительно переходит в осадок.

Равновесное распределение. При длительном перераспределении устанавливается равновесное распределение микрокомпонента между твердой фазой и средой (законХлопина):

Значение Кравн для разных систем изменяется в широких пределах (от 10-6 до 106). Для ряда микрокомпонентов, соосаждающихся с одним и тем же макрокомпонентом, значения Кравн коррелируют с энтальпией сублимации, стандартным электродным потенциалом и др. св-вами кристаллов микрокомпонента. Коэф. Кравн сложным образом зависит от т-ры и состава р-ра, скачкообразно меняется при полиморфном превращении твердой фазы осадка, при изменении степени окисления элемента, образующего микрокомпонент. Согласно эмпирич. правилу Фаянса-Па-нета, значение Кравн достаточно велико, если микрокомпонент образует с ионами осадка противоположного знака малорастворимое или слабодиссоциирующее соединение. Согласно правилу Хана, значение Кравн достаточно велико, если микро- и макрокомпоненты изоморфны или изо-диморфны. По правилу Руффа l>1, если р-римость кристаллов микрокомпонента меньше, чем макрокомпонента, и наоборот. При сокристаллизации ионных диэлектриков значение Кравн велико, если микро- и макрокомпоненты имеют однотипные хим. ф-лы, а их кристаллы изоструктур-ны с параметрами решетки, различающимися менее чем на 5% (правило Гримма): По правилу Юм-Розери из металлич. расплавов с большим Кравн сокристаллизуются изоструктурные в-ва, если межатомные расстояния в их кристаллах различаются не более чем на 15%.

Соосаждение-один из осн. способов очистки в-в и концентрирования примесей (см. в Ст. Монокристаллов выращивание; методы зонной плавки и дробной кристаллизации). В научной практике соосаждение используют для идентификации степени окисления элементов, образующих микрокомпонент, определения констант устойчивости комплексов, р-римостей в-в и параметров фазовых переходов. С помощью соосаждения были открыты Ra и Ро, обнаружено деление урана.

Лит.: Мелихов И. В., Меркулова М. С., Сокристаллизация, М., 1975; Вассерман И.М., Химическое осаждение из растворов, Л., 1980; Гельпе-рин Н. И., Носов Г. А., Основы техники фракционной кристаллизации, М., 1986. И. В. Мелихов.