Бериллиды

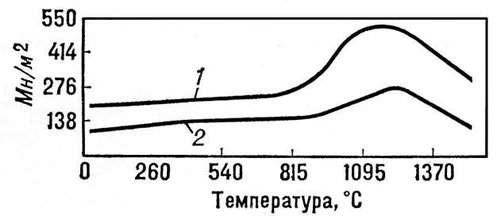

Бериллиды, соединения бериллия с др. металлами. Обнаружены при исследовании сплавов, легированных бериллием (1916). В 1935 определены кристаллические структуры бериллидов меди, никеля и железа. Как класс высокотемпературных материалов бериллиды рассматриваются с 50-х гг. Для получения бериллидов в основном применяются методы порошковой металлургии. Наибольший интерес как конструкционные материалы представляют высшие бериллиды переходных металлов (Nb, Zr, Ta и др.), сохраняющие прочность при высоких температурах, причём в температурном интервале 1100—1300°С прочность несколько повышается, что обусловлено появлением пластичности (рис. 1). Механические свойства ряда бериллидов приведены в таблице.

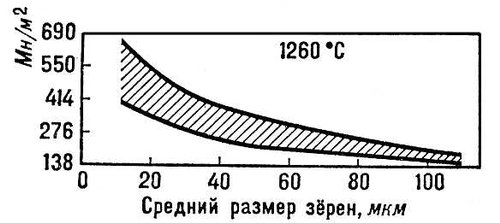

Прочностные свойства бериллидов зависят от размера зерна (рис. 2), содержания примесей, пористости и качества поверхности после механической обработки. Увеличение размера зерна с 12 до 45 мкм в TaBe12 уменьшает высокотемпературную (1500°С) прочность почти в 4 раза, а наличие 0,5% Al в ZrBe13 снижает прочность в 2 раза. Из бериллидов получают профили, прутки, трубы, конусы, цилиндры, блоки, полосы и диски, применяя горячее прессование порошков, холодное прессование и спекание, изостатическое прессование, шликерное литьё, выдавливание с пластификатором и последующим спеканием, плазменное напыление. Бериллиды используют в тех областях техники, где требуются высокая удельная прочность, малая плотность, высокое сопротивление термическим напряжениям, стойкость против окисления и сохранение прочности при высоких температурах. Например, в авиа- и ракетостроении из бериллидов изготовляют кромки обтекателей, панели крыльев и фюзеляжей, опорные и поддерживающие конструкции ракетных систем с рабочей температурой до 1700°С. Сопротивление бериллидов тепловым ударам при высоких температурах выше по сравнению с большинством металлических окислов. Бериллиды плутония и америция могут служить нейтронными источниками, а бериллиды урана, циркония и гафния — делящимся материалом и замедлителем. При бериллизации технического железа, нержавеющей стали и молибдена при 800—1250°С образуются слои, содержащие соответственно бериллиды железа, никеля и молибдена с повышенной твёрдостью и жаростойкостью при температурах 800—1200°С. Известные в технике свойства бериллидов не являются предельными, присущими этому классу соединений. Примеси, большой размер зерна, недостаточно эффективная механическая обработка затрудняют достижение максимума положительных свойств. 2222

Механические свойства бериллидов

| Плотность (% от теоретической) | Средний размер зёрен (мкм) | Температура испытаний (°С) | Твёрдость по Виккерсу (нагрузка 24,5 н) | Прочность при изгибе (Мн/м2) | Модуль упругости (Гн/м2) | Относительное удлинение (%) |

| Бериллид гафния (Hf2Be21). Плотность 4260 кг/м3, tпл 1927°С | ||||||

| 98—100 | 23—25 | 1260 | — | 117—152 | 117—193 | — |

| 98—100 | 23—25 | 1370 | — | 104—172 | 28—103 | — |

| 98—100 | 23—25 | 1510 | — | 14—117 | 62—82 | — |

| Бериллид циркония (ZrB13). Плотность 2720 кг/м3, tпл 871°С | ||||||

| 100 | 20 | 21 | 9810 | 268 | 123—282 | 0,05 |

| 96—100 | 25—50 | 1260 | — | 96—255 | 89—276 | — |

| 96—100 | 15—50 | 1370 | — | 55—255 | 48—276 | 0,25 |

| 96—100 | 24—45 | 1510 | — | 89—172 | 48—69 | 0,6 |

| Бериллид ниобия (NbBe12). Плотность 2910кг/м3, tпл 1688°С | ||||||

| 98—99 | 50 | 1260 | 4900 | 62—76 | 82 | 0,1 |

| 92—98 | 10—25 | 1370 | — | 180—308 | 276 | 0,1 |

| 94—100 | 5—15 | 1480 | — | 138—282 | 157 | 0,1 |

| 92—97 | 10—15 | 1510 | — | 130—172 | — | 2,4 |

| Бериллид тантала (ТаВе12). Плотность 4180 кг/м3, tпл 1848°С | ||||||

| 96 | 12 | 1260 | 7050 | 338—400 | 69—165 | — |

| 96 | 12 | 1370 | — | 200—296 | 89—96 | 1,1 |

| 96 | 12 | 1520 | — | 179—186 | 62—69 | 2,6 |

Лит.: Механические свойства металлических соединений. Сб. ст., пер. с англ., под ред. И. И. Корнилова, М., 1962; Самсонов Г. В., Бериллиды, К., 1966; Огнеупоры для космоса. Справочник, пер. с англ., М., 1967.

В. Ф. Гогуля.

Рис. 1. Зависимость предела прочности бериллида ниобия от температуры при: 1 — изгибе; 2 — растяжении.

Рис. 2. Зависимость предела прочности бериллида ниобия от среднего размера зёрен.