Насадочные аппараты

НАСАДОЧНЫЕ АППАРАТЫ, колонные аппараты, предназначенные для интенсификации тепло- и массообмена и обеспечения однородных гидродинамич. условий проведения хим.-технол. процессов. С этой целью часть объема насадочных аппаратов заполнена слоями твердых тел разл. размеров и формы-неподвижными и подвижными насадками, к-рые служат для создания развитой пов-сти контакта между взаимодействующими потоками в гетерог. системах, гл. обр. газ (пар)- жидкость.

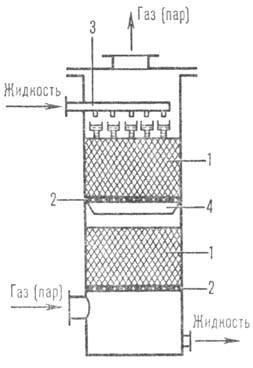

В насадочных аппаратах неподвижная насадка засыпается на опорные решетки, имеющие отверстия для стока жидкости и прохождения газа (рис. 1). Жидкость подается на насадку сверху при помощи спец. распределит. устройств. По всей высоте насадки равномерное распределение жидкости невозможно, что объясняется т.наз. пристеночным эффектом-большей плотностью загрузки насадки в центр. части аппарата, чем около его стенок, вследствие чего жидкость стремится растекаться в направлении от центра к периферии. Для предотвращения этого и улучшения смачивания насадки ее зачастую укладывают не сплошь на всю высоту, а отдельными слоями (секциями) высотой 1,5-3,0 м и под каждым из них, кроме нижнего, размещают направляющие устройства.

Газ и жидкость движутся, как правило, противотоком; в промети используют также насадочные аппараты с прямоточным (нисходящим) движением фаз при высокой скорости газа (до 10 м/с). В слое насадки жидкость стекает по ее элементам гл. обр. в виде тонкой пленки, и пов-стью контакта фаз является в осн. смоченная пов-сть насадки, поэтому насадочные аппараты можно рассматривать как разновидность пленочных аппаратов. При перетоке жидкости с одного элемента насадки на другой жидкая пленка разрушается, и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит в виде струй и капель через расположенные ниже элементы насадки, а нек-рое кол-во задерживается в ней вследствие смачивания пов-сти и скопления в узких каналах, образуемых соприкасающимися насадочными телами, что приводит к увеличению гидравлич. сопротивления и снижению эффективности массообмена.

РИС. 1. Насадочный аппарат: 1-неподвижная насадка; 2-опорные решётки; 3,4- соответственно распределители и перераспределители жидкости.

В зависимости от скорости газа насадочные аппараты могут функционировать в след. гидродинамич. режимах: пленочном, под-висания, эмульгирования и брызгоуноса. Пленочный режим наблюдается при малой скорости газа, а также небольшой плотности орошения насадки (объем жидкости, проходящей через единицу площади поперечного сечения аппарата в единицу времени). В таком режиме скорость газа практически не влияет на кол-во задерживаемой в насадке жидкости. С возрастанием скорости газа при противотоке фаз сила трения между ними увеличивается, жидкость движется медленнее и быстро накапливается (подвисает) в насадке. В этих условиях, наз. режимом подвисания, спокойное течение жидкой пленки нарушается (возникают завихрения, брызги) и газ начинает проходить через слой жидкости в виде пузырьков (см. Барботированиe). В результате межфазная пов-сть контакта и соотв. интенсивность массообмена значит. возрастают при одновременном резком увеличении гидравлич. сопротивления.

Накопление жидкости в насадке происходит до тех пор, пока сила трения между поднимающимся по колонне газом и стекающей жидкостью не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает режим эмульгирования, характеризующийся инверсией фаз (газ становится дисперсной фазой, а жидкость-сплошной) и образованием газо-жидкостыой эмульсии. Для обеспечения норм. проведения хим.-технол. процессов в этом режиме, к-рый отвечает макс. эффективности тепло- и массообмена и одновременно относительно большому гидравлич. сопротивлению, разработаны спец. аппараты с искусственно затопленной насадкой.

В режимах подвисания и эмульгирования целесообразно работать, если повышение гидравлич. сопротивления не играет существ. роли, напр. в абсорбц. процессах, осуществляемых при высоких давлениях. В насадочных аппаратах, действующих при атм. давлении, гидравлич. сопротивление может оказаться недопустимо большим, что приведет к необходимости проводить процесс в пленочном режиме. Поэтому в каждом конкретном случае оптим. гидродинамич. режим можно установить только техн.-экономич. расчетом.

При дальнейшем увеличении скорости газа сила трения между фазами становится больше силы тяжести, жидкость перестает стекать, выбрасывается из насадки (наступает т.наз. захлебывание) и выносится из верх. части аппарата в виде брызг газовым потоком (режим брызгоуноса). На практике этот режим не используется.

Для работы с загрязненными газами и жидкостями применяют аппараты с подвижной насадкой, сравнительно легкие элементы к-рой поддерживаются потоком газа во взвешенном (псевдоожиженном) состоянии. Положение слоя взвешенных элементов фиксируется ниж. (опорной) и верх. (ограничительной) решетками. В аппаратах с неск. слоями насадки верх. решетка нижерасположенного слоя служит опорой для вышеразмещенного. Высота слоя насадки в неподвижном состоянии (без газового потока) 0,2-0,3 м, расстояние между решетками 1-1,5 м. Для улучшения контакта между газом и жидкостью в аппаратах большого диаметра пространство между решетками разделяют вертик. перегородками на прямоугольные или секторные отсеки. С целью улучшения распределения жидкости и уменьшения брызгоуноса предложены конич. аппараты, в к-рых сечение возрастает по ходу газа. Аппараты с подвижной насадкой могут функционировать при больших скоростях газа без захлебывания и обеспечивают более высокий коэф. массопередачи, однако характеризуются большим гидравлич. сопротивлением, значит. брызгоуносом и износом насадочных тел.

Для эффективной работы насадочных аппаратов насадки должны удовлетворять след. осн. требованиям: иметь большую пов-сть, хорошо смачиваться орошающей жидкостью, оказывать малое гидравлич. сопротивление газовому потоку, равномерно распределять орошение, быть стойкими к хим. воздействию газа и жидкости, обладать малой материалоем-костью и высокой мех. прочностью, иметь невысокую стоимость. Насадочные тела изготовляют обычно из металлов, стекла, керамики, пластмасс, дерева и загружают в аппараты навалом (нерегулярные насадки) либо укладывают или монтируют в определенном порядке, в частности в жесткую структуру (регулярные насадки).

Осн. характеристики насадок-уд. пов-сть и своб. объем. Под уд. пов-стью f понимают суммарную пов-сть всех насадочных тел в единице объема аппарата (м2/м3). Чем больше f, тем выше эффективность работы насадки, но больше гидравлич. сопротивление и меньше производительность. Своб. объем e-суммарный объем пустот между насадочными телами в единице объема аппарата (м3/м3). Для непористой насадки е определяют, как правило, заполнением ее объема водой. Отношение объема воды к объему, занимаемому насадкой, дает величину e. Чем она больше, тем выше производительность, меньше гидравлич. сопротивление и эффективность насадки. Поскольку при тепло- и массообмене кол-во переносимых компонентов газа и жидкости или теплоты пропорционально пов-сти контакта фаз, целесообразнее пользоваться мелкими насадками (размеры 20-30 мм), имеющими большую уд. пов-сть. Коэф. массопередачи также, как правило, больше при наличии мелкой насадки. Однако с уменьшением размеров насадочных тел ухудшается их смачивание и уменьшается доля активной пов-сти насадки, участвующая в массообмене. В мелких насадках эффективно смоченной бывает менее 50%, а иногда даже менее 10% всей пов-сти. В крупных, особенно регулярных, насадках степень смоченности может достигать почти 100%.

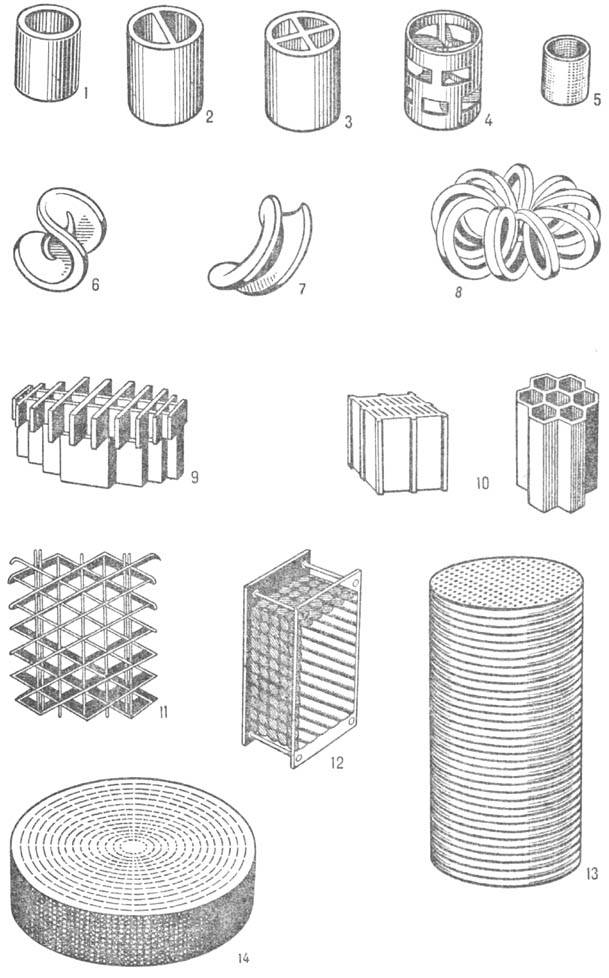

Рис. 2. Некоторые типы насадок: 1-5- кольца соответственно Рашига, Лессинга, с крестообразной перегородкой, Палля, Ба-рада; 6, 7-седла соответственно Берля и Инталлокс; 8-розетка Теллера; 9-хордовая; 10-керамические блочные; 11-из перфорированных металлических листов (Спрейпак); 12-Зульцера; 13-Стедмена; 14-Гудлоу; 15-складчатый кубик.

Элементы нерегулярных насадок выполняют в виде колец, спиралей, роликов, шаров, полусфер, седел и др. (рис. 2). Наиб. распространены кольца Рашига с высотой, равной диаметру. Известны модификации этой насадки с лучшими характеристиками, напр. кольца Палля и Лессинга. Среди седловидных насадок особенно широко применяют седла Берля, а также насадки Инталлокс. В лаб. условиях используют насыпные сетчатые насадки типа колец Барада, пластмассовые розетки Теллера, насадки из проволочных геликоидов. В ряде случаев применяют кусковые насадки из кокса, кварца и т. д. Для аппаратов с подвижной насадкой, как правило, используют полые или сплошные шары из полиэтилена и др. пластмасс, а также из пористой резины.

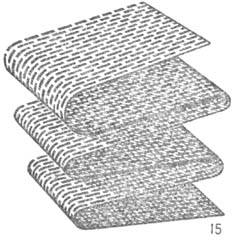

Регулярные насадки в отличие от нерегулярных характеризуются низким гидравлич. сопротивлением и более высокой пропускной способностью. Простейшая регулярная насадка-хордовая, представляющая собой ряд деревянных брусьев, закрепленных на нек-ром расстоянии друг от друга. Плоскопараллельная насадка изготовляется в виде набираемых из металлич. листов пакетов, обычно устанавливаемых один на другой "крест-накрест". Сетчатые насадки м.б. пакетными (типа Зульцера и др.) и складчатыми, напр. в виде кубиков. Значительно проще в изготовлении, монтаже и эксплуатации рулонные сетчатые насадки типа Гудлоу, Стедмена и т. п., выполненные из сетчатых лент спец. плетения либо из гофрированной сетки, к-рая скатана в рулон диаметром, равным диаметру аппарата. Использование таких насадок позволяет существенно снизить влияние пристеночного эффекта и упростить сборку насадочных аппаратов.

Трубчатые регулярные насадки-пучки вертик. труб, к-рые касаются друг друга стенками или закрепляются в трубных досках с определенным шагом. Применяют также насадки, собираемые из гофрированных лент с противоположным наклоном гофр на смежных лентах. Эти типы насадок обладают сравнительно большой материалоемкостью, поэтому их иногда заменяют керамич. сотовыми блоками. В вакуумной ректификации используют объемные насадки из гофрированных листов, размещенных горизонтально, или просечно-вытяжного листа. В слое насадки небольшой высоты соседние листы укладывают гофрами перпендикулярно один другому, как в случае гофрированной сетчатой насадки.

Разновидность насадочных аппаратов-тарельчато-насадочные аппараты, в к-рых размещены с зазором чередующиеся слои насадок и тарелки (см. также Тарельчатые аппараты). При использовании в таких аппаратах, напр., провальных тарелок и насадок из гофрированных лент обеспечиваются равномерное распределение жидкости и высокая эффективность тепло- и массообмена в широком диапазоне нагрузок по газу и жидкости при незначит. брызгоуносе.

Насадочные аппараты обладают высокими разделительной способностью смесей на компоненты и производительностью, а также сравнительно низким гидравлич. сопротивлением, просты в изготовлении, надежны в работе. Недостатки: трудность отвода теплоты, выделяющейся при контакте взаимод. потоков, и плохая смачиваемость насадки при малых плотностях орошения. Насадочные аппараты широко применяют в лаб. практике, хим. и смежных отраслях пром-сти для проведения хим. (см. Реакторы химические), тепловых (см., напр., Абсорбция, Градирни, Ректификация, Теплообмен)и массообменных (см. Газов очистка, Пылеулавливание, Туманоулавливание)процессов, сепарации брызг из газовых потоков (см., напр., Каплеулавливание)и т.д.

Лит.: Олевский В. М., Ручянский В. Р., Ректификация термически нестойких продуктов, М., 1972; Рамм В.М., Абсорбция газов, 2 изд., М., 1976; Коган В. Б., Харисов М.А., Оборудование для разделения смесей под вакуумом, Л., 1976; Кафаров В. В., Основы массопередачи, 3 изд., М., 1979; Вибрационные массообменные аппараты, М., 1980; Заминян А. А., Рамм В.М., Абсорберы с псевдоожиженной насадкой, М., 1980; Марценюк А. С., Стабни-ков В. Н., Пленочные тепло- и массообменные аппараты в пищевой промышленности, М., 1981; Справочник азотчика, 2 изд., М., 1986.

В. М. Олевский.