Твердые сплавы

ТВЕРДЫЕ СПЛАВЫ, композиционные гетерогенные материалы, состоящие из твердых тугоплавких соединений, главным образом карбидов переходных металлов IV-VI гр., распределенных в пластичной матрице из металлов триады Fe.

В зависимости от состава твердые сплавы подразделяют гл. обр. на вольфрамокобальтовые (вольфрамоникелевые), содержащие WC с кобальтовой (никелевой) связующей фазой, состава WC-Co (WC-Ni); титановольфрамокобальтовые состава TiC-WC-Co; титанотанталовольфрамокобальтовые состава TiC-TaC-WC-Co и безвольфрамовые твердые сплавы состава TiC-Ni-Mo или Ti(C,N)-Ni-Mo. Первые три группы твердых сплавов обозначают соотв. буквами ВК, ТК и ТТК с цифрами: после "Т"-содержание TiC, % по массе, после "ТТ"-суммы карбидов Ti и Та, после К-Со; в сплавах ВК после цифры иногда добавляют буквы В, М, ОМ, КС или К, указывающие на крупность зерен WC (крупно-, мелко-, особомелко-зернистые сплавы) и технол. особенности произ-ва.

Твердые сплавы в качестве легирующих добавок содержат карбиды, нитриды и карбонитриды Nb, V, Hf, Cr, Mo и Zr.

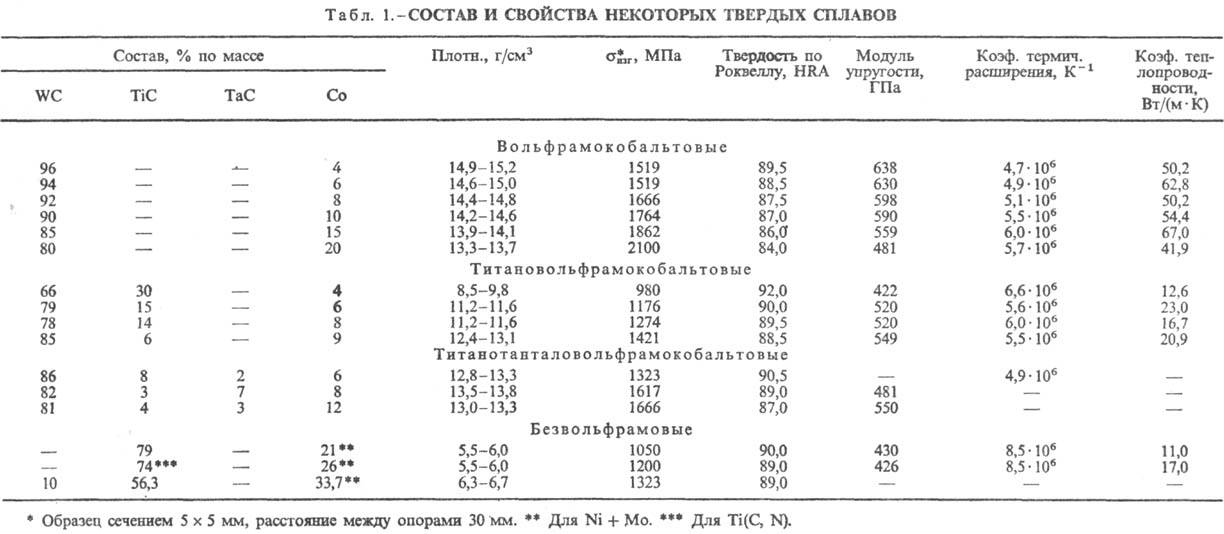

Твердые сплавы состава WC-Co (WC-Ni) характеризуются сочетанием высоких значений прочности, модуля упругости, остаточной деформации с высокой тепло- и электропроводностью (стойкость этих сплавов к окислению и коррозии незначительна); твердые сплавы состава TiC-WC-Co в сравнении с первой группой сплавов обладают меньшей прочностью и модулем упругости, однако превосходят их по стойкости к окислению, твердости и жаропрочности; твердые сплавы состава TiC-TaC-WC-Co характеризуются высокой прочностью, вязкостью и твердостью; безвольфрамовые твердые сплавы обладают наиб. коэф. термического расширения, наим. плотностью и теплопроводностью. Свойства нек-рых твердых сплавов приведены в табл. 1.

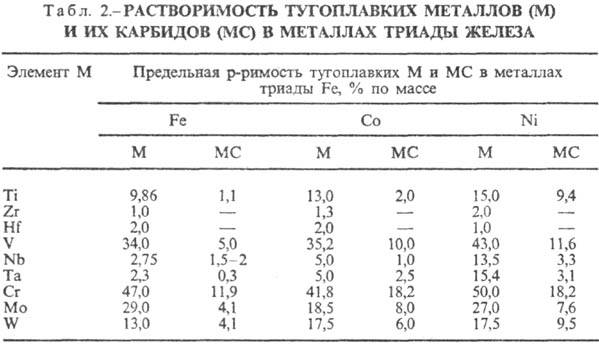

В твердых сплавах карбиды и нитриды переходных металлов IV-VI гр. представляют собой, как правило, фазы внедрения, для к-рых отношение атомных радиусов неметаллов (X) и металлов (М) меньше (или равно) 0,59. Стабильные карбиды и нитриды состава MX, образующие твердые фазы в твердых сплавах, характеризуются высокими т-рами плавления и твердостью (см. Карбиды, Нитриды), обладают ограниченной р-ри-мостью в металлах триады Fe (табл. 2); последняя определяется размерами атомов металла, хим. сродством компонентов и их кристаллич. структурой.

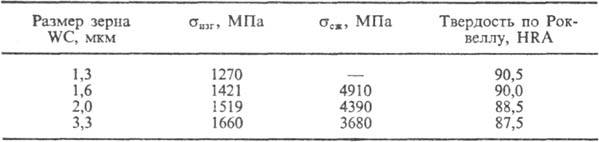

Увеличение (до определенного предела) зерна карбидной фазы в твердых сплавах приводит к увеличению пластичности, трещино-стойкости, прочности при изгибе и к уменьшению износостойкости, прочности при сжатии, твердости. Напр., для твердых сплавов состава WC-Co:

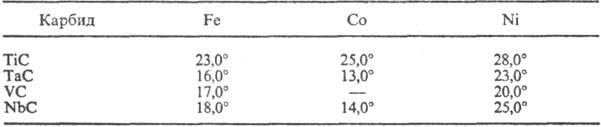

Др. важный фактор, влияющий на св-ва твердых сплавов,-смачиваемость MX расплавом металла триады Fe. Карбиды Сr, Мо, W полностью смачиваются расплавом металла (краевой угол смачивания q = 0°). Для карбидов Ti, V, Nb и Та характерны след. краевые углы смачивания:

Присутствие в твердых сплавах структурно свободного углерода или двойного карбида металла-связки и тугоплавкого металла приводит к уменьшению твердости и прочности при изгибе.

Твердые сплавы изготовляют методами порошковой металлургии. Технология их произ-ва включает получение порошков металлов восстановлением их оксидов Н2 или углеродом при т-рах 1073-1473 К; получение карбидов, карбонитридов или нитридов при т-рах 1723-2773 К в атмосфере Н2, N2 или в вакууме; измельчение и смешение компонентов (обычно в этаноле или ацетоне) в шаровых мельницах или спец. аппаратах; введение пластификатора (р-ра синтетич. каучука или парафина в бензине, ацетоне или полиэтиленгликоля в этаноле); гранулирование смесей; формование прессованием; спекание изделий в присут. жидкой связующей фазы в атмосфере Н2, в вакуумных или вакуумно-компрессионных печах при т-рах 1633-1873 К.

В качестве осн. исходных материалов используют WO3 или МоО3, TiO2, оксиды Со или Ni и порошкообразные металлич. Та, Nb. Применение вакуумного спекания уменьшает концентрацию микропор в структуре сплава и тем самым повышает его прочность, напр.: для вольфрамокобальтового твердого сплава, содержащего 10% Со, при водородном спекании sизг 2245 МПа, при вакуумном-2410 МПа. Окончат. форму полученным заготовкам придают обработкой на электроискровых станках или шлифованием алмазными кругами.

Из твердых сплавов изготовляют рабочую часть режущих инструментов для обработки чугуна, стали и сплавов, цветных металлов, стеклопластиков, пластмасс, дерева, обработки металлов давлением, изготовления горно-бурового и угледобывающего инструмента, а также износостойких конст-рукц. деталей, приборов и аппаратов.

Лит.: Чапорова И. Н., Чернявский К. С, Структура спеченных твердых сплавов, М., 1975; Третьяков В. И., Основы металловедения и технологии производства спеченных твердых сплавов, 2 изд., М., 1976; Металлообрабатывающий твердосплавный инструмент, М., 1988.

Ю. М. Королев, В. А. Фальковский.