Цементы

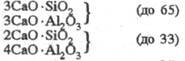

ЦЕМЕНТЫ, порошкообразные минер. вяжущие материалы, образующие при взаимод. с водой или водными р-рами солей пластичную массу, превращающуюся со временем в твердое камневидное тело; осн. строит. материал.Наиб. распространение получил т. наз. портландцемент (от назв. г. Портленд в Великобритании), содержащий гл. обр. высокоосновные силикаты кальция. Хим. состав портландцемента (без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3, 2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5 (алкит, 45-65%), 2CaO x SiO2, или Ca2SiO4 (белит, 15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III) кальция 4СаО x А12О3 x Fе2О3 (10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента, напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным шлаком (шлакопортландцемент) и горн. породами - пуццоланами - трепелом, туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).

Получение. Сырьем для получения цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые, глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород и др.).

Произ-во цементов включает приготовление сырьевой смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта (клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса, активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц, карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные св-ва (напр., пластификаторы, гидрофобные добавки).

В зависимости от метода приготовления сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При сухом способе сырье (известняк и глина) в процессе дробления и помола в мельницах высушивается и превращается в сырьевую муку, после чего мука поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43% по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Обжиг сырьевой смеси осуществляют при 1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а со стороны выгрузки (головки) печи через форсунку - топливо (см. Печи). Сырьевая смесь движется по направлению к головке печи, подвергаясь действию нагретых топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон. В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается, в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования (900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся СаО в твердом состоянии взаимод. с составными частями глины и железистого компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО x 3А12О3, 3СаО x А12O3, 4CaO x Al2O3 x Fe2O3, 2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый материал (клинкер) частично плавится; в этой зоне образуется главный минерал клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых мельницах, а затем транспортируют в железобетонные цилиндрич. емкости - т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой - гидратации, затворении - первоначально образуется пластичное цементное тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность и превращается в т. наз. цементный камень. Безводные минералы клинкера превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О Ca2SiO4 х Н2О ЗСаО х А12О3 + 6Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3 + 6Н2О ЗСаО х А12О3 х 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием СО2 воздуха постепенно превращается в СаСО3, гидроалюминаты Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3 x26Н2О и Ca4Al2(OH)12SO4 x6H2O. При получении бетона образовавшийся Са(ОН)2 с СО2 воздуха и SiO2 превращается в очень прочную массу, состоящую из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

| Название | Вещественный состав, % по массе | Минералогнч. состав клинкера, % по массе | Особые свойства | Области применения | |

| Портландцемент | |||||

| Обычный | Клинкер (80), гипс (1,5-3,5), минер. добавки (до 20) | ЗСаО х SiO2 (45-67) 2CaO х SiO2 (13-35) ЗСаО х Al2O3 (2-12) 4СаО хAl2O3 х Fe2O3 (8-16) | |||

| Быстр отвердеющий | Клинкер (90), гипс (1,5-3,5), активная минер. добавка (до 10) |  | Более быстрое твердение в течение 3 сут и более тонкий помол, чем у обычного портландцемента | Сборные железобетонные конструкции, скоростное строительство | |

| Сульфато стойкий | Клинкер (до 96), гипс (до 3,5) | ЗСаО х SiO2 (до 50) ЗСаО х Al2O3 (5) ЗСаО х Al2O3+ (до 22) +4CaO х Al2O3 x Fe203 | Повышенная стойкость к действию сульфатов, высокая морозостойкость | Для сооружений, находящихся под действием сульфатов или в условиях замораживания и оттаивания, увлажнения и высыхания | |

| Высокопрочный | Клинкер (90), гипс (1,5-3,0) | ЗСаО х SiO2 (до 70) ЗСаО х Al2O3 (6-8) | Повышенная прочность | Для конструкций, находящихся под нагрузкой | |

| Гидрофобный | Клинкер (до 90)*, гидрофобная добавка (0,05) | Тот же, что у портландцемента | Повышенные пластичность и морозостойкость | Те же, что у обычного и пластифицир. портландцементов; возможность длит. хранения цемента | |

| Пластифицированный | Клинкер (до 90)**, пластифицирующая добавка (0,15-0,25) | " | То же | Для сооружений, нуждающихся в повышенной морозостойкости; для экономии цемента или бетонной смеси | |

| Тампона жный | Клинкер (до 90), активная минер. добавка (до 25), инертная добавка (до 10), шлак (до 15), песок (до 10), пластифицирующая добавка (0,15) | " | Быстрое твердение и медленное схватывание | Тампонирование нефтяных и газовых скважин | |

| Декоративный | Клинкер (до 80-85), диатомит (6), инертная минер. добавка (до 10) или минер. пигмент (до 15) | 3CaO х SiО2 (45-50) 2CaO х SiO2 (23-37) ЗСаО х Al2O3 (до 15) 4СаОхAl2O3 хFe2О3(до 2) | Имеет белый цвет или окрашен в разл. цвета | Отделка зданий и сооружений, скульптурные работы | |

| Напрягающий | Клинкер (до 85), высокоглиноземистый шлак (15-20), гипс (до 10) | ЗСаО х SiO2 2CaO х SiО2 2CaO х Al2O3 х SiO2 CaO х Al2O3 12CaO х 7Al2O3 | Быстрое твердение и быстрое схватывание; расширяется при твердении более чем на 0,5 % | Напорные железобетонные трубы, тонкостенные изделия | |

| Пуццолановый сульфатостойкий | Клинкер (до 60), добавки вулканич. (24—40) или осадочного происхождения, гипс (до 3,5) | ЗСаО х Al2O3 (до 8) 4CaO x Al2O3 x Fe2O3 3CaO x SiO2 2CaO x SiO2 | Повышенная стойкость к действию сульфатов | Подводные и подземные сооружения в условиях постоянного воздействия агрессивных (сульфатных) вод | |

| Шлакопортландцемент | Клинкер (40-70), гранулир. диатомитовый шлак (30-60), гипс (до 3,5) | Тот же, что у портландцемента | Замедленный рост прочности в нач. период твердения, пониженная морозостойкость, повышенная сульфатостойкость | Эффективен для сборного железобетона, изготовляемого с тепловлажностной обработкой | |

| Прочие цементы | |||||

| Глиноземистый*** | Глиноземистый шлак (до 99), добавки (до 1) | CaO x Al2O3 12CaO x 7Al2O3 CaO x 2Al2O3 2CaO x Al2O3 xSiO2 Fe2O3 | Быстрое твердение при нормальной и повышенной т-рах, высокая стойкость к действию минер. в-в; потеря прочности (до 60%) через 15-20 лет | Срочные аварийные и восстановят. работы; сооружения, подвергающиеся действию вод или О2; получение жаростойких бетонов и р-ров. Не применяется в условиях повыш. т-ры и влажности | |

| Гипсоглиноземистый расширяющийся | Глиноземистый шлак (до 70), гипс двухводный (до 30), сульфатноспиртовая барда, бура (до 10) | To же | Расширение при твердении в воде (через 1 сут 0,15%, через 28 сут 0,3-1%), быстрое твердение; водонепроницаемы | Водонепроницаемые бетоны и р-ры, заделка стыков, ремонтные работы, тампонирование нефтяных и газовых скважин | |

*Гидрофобные добавки - мылонафт, олеиновая к-та, иногда триэтаноламин. **Пластифицирующая добавка - лигносульфонаты. ***При содержании 40-48% Al2O3 наз. обычным глиноземистым, при содержании 60-72% Al2O3 - высокоглиноземистым (талюмом), при более 72% Al2O3 - особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся гидраты, согласно второй - вода присоединяется к твердому в-ву. Гидратные новообразования совместно с первоначальными частицами создают рыхлую коагуляц. структуру, в к-рой протекают процессы кристаллизации гидратов. При этом образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение цементного теста (схватывание). Началом схватывания считается начало процесса потери пластичности, концом - переход в плотное (хотя и непрочное) состояние. Нарастание прочности при твердении определяется медленной кристаллизацией гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые определяются гл. обр. пределом прочности при сжатии половинок образцов-призм размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3 (по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с момента изготовления). Марки выражаются цифрами 300-600 (как правило, через 100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.- ПРОЧНОСТЬ НЕКОТОРЫХ МАРОК ЦЕМЕНТОВ

| Цемент | Марка | Прочность, МПа | ||||

| при сжатии | при изгибе | |||||

| 3 сут | 28 сут | 3 сут | 28 сут | |||

| Портландцемент быстр отвердеюший | 400 | _ | 40 | _ | 5,5 | |

| 400 | 25 | 40 | 4 | 5,5 | ||

| 500 | 28 | 50 | 4,5 | 6,0 | ||

| высокопрочный | 550 | _ | 55 | _ | 6,2 | |

| 600 | _ | 60 | __ | 6,5 | ||

| сульфатостойкий | 400 | — | 40 | _ | 5,5 | |

| 500 | — | 50 | — | 6,0 | ||

| декоративный (белый) | 400 | _ | 40 | _ | 5,5 | |

| 500 | _ | 50 | — | 6,0 | ||

| напрягающий | НЦ-10 | 15 | 50 | _ | 6,0 | |

| НЦ-20 | 15 | 50 | — | 6,0 | ||

| НЦ-40 | — | 40 | — | 5,5 | ||

| Глиноземистый цемент | 400 | 25 | 40 | 5,5 | ||

| 500 | 28 | 50 | 4,5 | 6,0 | ||

Лит.: Бутт Ю.М., Сычев М.М., Тимашев В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т. В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement chemistry, L., 1990.

Т. В. Кузнецова.