Реакторы химические

Реакторы химические, аппараты для проведения реакций химических. Конструкция и режим работы реакторов химических определяются как агрегатным состоянием взаимодействующих веществ, так и условиями (температурой, давлением, концентрациями реагентов и др.), обеспечивающими протекание реакции в нужном направлении и с достаточной скоростью. По первому признаку различают реакторы химические для реакций в гомогенных системах (однофазных газовых или жидких) и в гетерогенных системах (двух- или трёхфазных, например газ — жидкость — твёрдое тело). По второму признаку различают реакторы химические низкого, среднего и высокого давления, низко- и высокотемпературные, периодического, полунепрерывного и непрерывного действия.

Реакторы химические для гомогенных систем — обычно ёмкостные аппараты, снабженные перемешивающими устройствами и теплообменными элементами, а также пустотелые или насадочные колонны часто с плоскими змеевиками. Процессы в гомогенных системах могут протекать периодически или непрерывно. Реакторы химические для осуществления гетерогенных процессов бывают преимущественно колонного типа одноступенчатые и секционированные, реже ёмкостные. Процессы в них могут проводиться периодически с попеременной загрузкой реагентами и выгрузкой продуктов реакции; полупериодически, когда одни реагенты загружаются в начале процесса, а другие (обычно газовые) пропускаются через реактор химический вплоть до окончания реакции; в циклическом режиме с попеременным проведением в реакторе химическом различных процессов (например, каталитические реакции и реакции регенерации катализатора) или непрерывно, когда реагенты, двигаясь непрерывным потоком, взаимодействуют во время их прохождения через реактор химический, при этом характеристики процесса мало изменяются во времени. В случае периодического режима работы ёмкостные реактора химического для гомогенных и гетерогенных систем снабжаются перемешивающими устройствами для ускорения тепло- и массообмена и создания внутри реакторы химические однородных условий процесса, а в случае непрерывного режима работы, который обычно используется в промышленности, полное перемешивание во всём реакционном объёме нежелательно, т.к. снижается производительность реактора химического и избирательность реакций вследствие большого разброса времени пребывания взаимодействующих частиц в рабочем объёме: одни проходят слишком быстро, не успевая прореагировать, другие задерживаются. Этот эффект подавляют путём применения каскада последовательно соединённых реакторов химических рассматриваемого типа. Для гетерогенных систем более распространены проточные реакторы химические — трубчатые и колонные. Трубчатые реакторы химические позволяют осуществлять интенсивный теплообмен в зоне реакции и обеспечивать одинаковое время пребывания в них всех частиц потока. Колонные реакторы химические конструктивно менее приспособлены для интенсивного теплообмена, поэтому их применяют в тех случаях, когда подвод (или отвод) тепла к зоне реакции отсутствует или ограничен. Для ускорения межфазного массообмена и уменьшения разброса времени пребывания частиц реагентов колонные аппараты заполняются иногда твёрдой насадкой (см. Насадка). В реакторах химических для газо-жидкофазных реакций развитая межфазная поверхность достигается диспергированием одного из реагентов. В колонных реакторах химических очень существенно равномерное распределение потока по сечению колонн. Проточные реакторы химические при необходимости снабжаются циркуляционными контурами для возврата непрореагировавших исходных веществ.

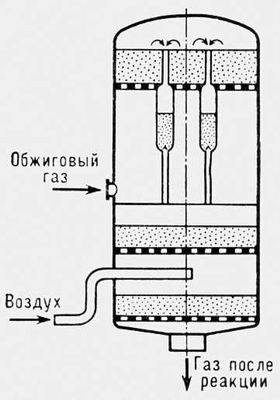

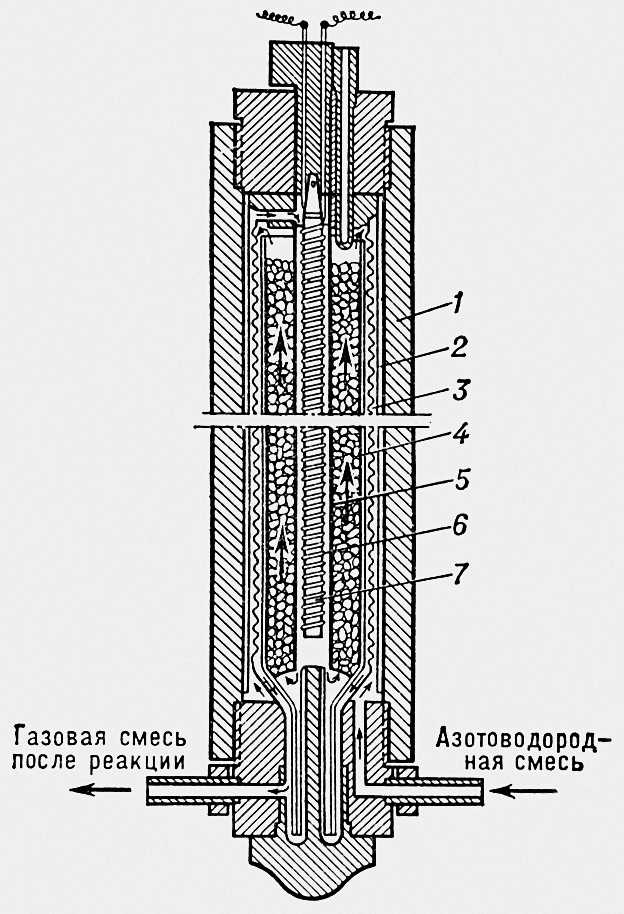

Выбор рабочего давления в реакторах химических всех типов зависит от характера реакции, агрегатного состояния реагентов, от экономических факторов (расхода энергии, металлоёмкости и др.). В промышленности в многотоннажных производствах часто используются реакторы химические высокого давления (например, синтез аммиака, рис. 1).

Требуемый тепловой режим реакторов химических обеспечивается путём размещения в зоне реакции различных теплообменных элементов (рубашки, змеевики, трубные пучки и пр.). В некоторых случаях зоны реакции чередуются с теплообменниками или с непосредственными вводами холодных реагентов или инертных газов в промежутки между зонами реакции (рис. 2). Для подвода или отвода тепла применяют либо независимые теплоносители, либо используют тепло отходящего потока для подогрева исходных веществ; в последнем случае возможны явления неустойчивости, которые могут привести к недопустимому разогреву (или охлаждению) реакторов химических и остановке процесса.

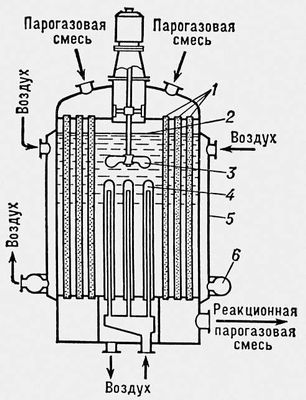

Реакторы химические с гомогенным катализатором конструктивно не отличаются от некаталитических. В ёмкостных реакторах химических с перемешиванием гетерогенный (твёрдый) катализатор может применяться в виде тонкой суспензии или, чаще, в виде зёрен, неподвижный слой которых заполняет аппарат трубчатого или колонного типа; из-за малой теплопроводности такого слоя в реакторах химических возможны значительные перепады температуры. Уменьшение размера зёрен ускоряет реакции за счёт более развитой поверхности, но вызывает снижение теплопроводности слоя и рост его гидравлического сопротивления, поэтому в практике применяют зёрна диаметром в несколько миллиметров. Схема каталитического контактного аппарата приведена на рис. 3.

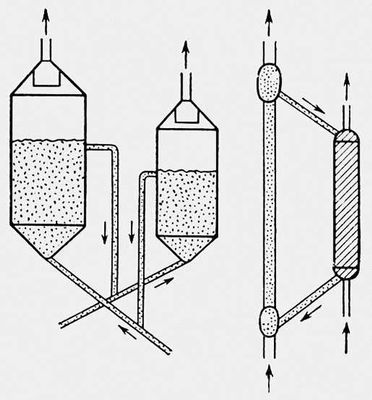

Быстрые реакции часто проводят на сетках из металлического катализатора. Реакторы химические с псевдоожиженным (см. Кипящий слой) и движущимся слоем имеют характерные особенности, отличные от др. реакторов. Преимущества таких реакторов химических: возможность непрерывного ввода свежей и отвода отработанной твёрдой фазы, высокая скорость теплообмена, независимость гидравлического сопротивления от скорости сжижающего агента (газа, пара, жидкости), широкий диапазон свойств твёрдых частиц (включая суспензии, пасты) и сжижающего агента. Однако применение реакторов с псевдоожиженным и движущимся слоем ограничено, т.к. они не обеспечивают одинакового времени пребывания частиц обеих фаз в слое и сохранения свойств твёрдой фазы, требуют мощной пылеулавливающей аппаратуры.

Известны реакторы химические с движущимся (падающим) зернистым слоем, используемые для осуществления непрерывных процессов в гетерогенных системах с твёрдой фазой (рис. 4). Значительна специфика конструкций реакторов для электрохимических и плазменных процессов (см. Электролизеры, Плазменный реактор).

Для проведения реакций, требующих механического перемешивания реагентов, особенно при средних и высоких давлениях, применяют реакторы химические с экранированным приводом, освобождающим от сложных уплотняющих устройств (сальников).

При расчёте реакторов химических определяются необходимые для достижения заданной производительности объём, скорость потока, поверхность теплообмена, гидравлическое сопротивление, скорость замены катализатора, конструктивные параметры (особенно реакторов химических высокого давления). Для расчёта используются экспериментальные данные по кинетике реакций и отравлению катализатора, скорости тепло- и массопереноса и пр. (см. Макрокинетика). Наиболее полный расчёт, включая определение полей температуры и концентрации в реакторе химическом, определение оптимальной схемы теплообмена и рециркуляции, анализ устойчивости режима реактора химического и выбор параметров регулирующих устройств, проводится с использованием ЭВМ (см. Моделирование). В реакторостроении наблюдается тенденция создания аппаратов большой мощности.

Лит.: Арис Р., Анализ процессов в химических реакторах, М., 1967; Левеншпиль О., Инженерное оформление химических процессов, пер. с англ., М., 1969; Иоффе Л. И., Письмен Л. М., Инженерная химия гетерогенного катализа, 2 изд., Л., 1972.

Л. М. Письмен.

Рис. 2. Контактный аппарат с тремя ступенями контактирования и вводом воздуха между ступенями.

Рис. 1. Колонна для синтеза аммиака под высоким давлением: 1 — корпус колонны; 2 — изоляционная труба; 3 — теплообменная труба; 4 — катализаторное пространство; 5 — центральная труба; 6 — спираль нагрева; 7 — стальной стержень. Движение реакционной смеси указанно стрелками.

Рис. 4. Схемы установок с циркулирующим катализатором: а — реактор и регенератор с кипящим слоем; б — реактор с падающим слоем и регенератор с движущимся слоем в режиме пневмотранспортера: 1 — реактор; 2 — регенератор; 3 — фильтр или циклон; 4 — отработанный катализатор; 5 — регенерированный катализатор; 6 — сырье; 7 — регенерирующий газ.

Рис. 3. Контактный аппарат для окисления нафталина во фталевый ангидрид: 1 — катализаторные трубки; 2 — расплав солей (селитрянная баня); 3 — пропеллерная мешалка; 4 — трубки для воздушного охлаждения; 5 — рубашка для воздушного охлаждения; 6 — коллектор отходящего воздуха.