Полиформальдегид

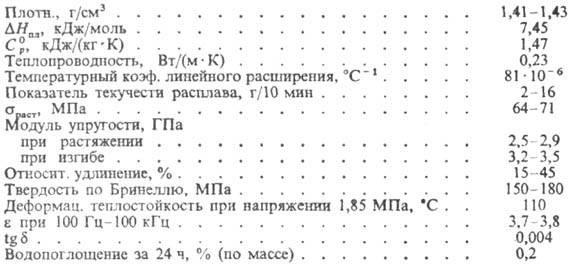

ПОЛИФОРМАЛЬДЕГИД (полиметиленоксид, полиокси-метилен, ацетальная смола, делрин, целкон, хостаформс) [—СН2—О—] , термопласт; степень полимеризации п выше 1000; т. пл. 175-180 °С; т. стекл. — 60 °С; степень кристалличности 70-100%. Раств. только в моногидрате гексафтор-ацетона и гексафторацетоноксиме; при повыш. т-рах ограниченно раств. в хлорфенолах, ароматич. аминах, бензило-вом спирте, ДМФА и др. Ниже 60 °С ограниченно набухает в большинстве орг. р-рителей. Не стоек к действию сильных к-т. Устойчивость к действию щелочей зависит от природы концевых групп.

При синтезе образуется полиформальдегид с концевыми группами ОН. Такой полиформальдегид уже при т-рах ок. 100 °С разлагается на формальдегид. Поэтому полиформальдегид стабилизируют, блокируя концевые группы ОН путем ацетилирования уксусным ангидридом в присут. основных катализаторов или сополимеризации формальдегида с циклич. эфирами или оксидами (напр., этиленоксидом, 1,3-диоксоланом), содержащими связи С—С, более устойчивые к разрыву, чем С—О.

Блокированные полиформальдегиды термостойки до 250 °С, но подвергаются термоокислит. деструкции при 160°С. Поэтому для переработки полиформальдегида в него вводят стабилизирующие добавки-антиоксиданты фенольного типа и термостабилизаторы, связывающие выделяющийся при разложении формальдегида Сополимеры отличаются более высокой термо- и хим. стойкостью, чем ацетилированный полиформальдегид.

Для придания спец. св-в полиформальдегид наполняют коротким стекловолокном (для повышения прочности и жесткости), минер, наполнителями (для повышения жесткости и твердости), MoS2 (для улучшения фрикц. св-в), политетрафторэтиленом (для повышения износостойкости) и др. наполнителями.

В пром-сти полиформальдегид получают анионной или катионной гомо-полимеризацией формальдегида в неполярном р-рителе и катионной сополимеризацией формальдегида или триоксана. Мономеры подвергают тщательной очистке от полярных примесей. Образовавшийся продукт содержит 5-20% нестабильных концевых сегментов, к-рые деполимеризуют при нагревании. Продукт промывают, сушат и гранулируют.

Полиформальдегид перерабатывают при 190-240 °С литьем под давлением и экструзией при тщательном контроле за т-рой расплава. Ввиду быстрой кристаллизуемости полиформальдегида литьевые формы предварительно нагревают до 60-80 °С. Полиформальдегид легко окрашивается, сваривается, поддается мех. обработке.

Используют полиформальдегид гл. обр. как конструкц. материал для замены цветных металлов и сплавов в машино-, автомобиле- и приборостроении, а также в др. отраслях пром-сти, небольшие кол-ва полиформальдегида-для формования полиформальдегид-ных волокон.

Выпускают также низкомолекулярный полиформальдегид-пара-формальдегид (параформ) НО—[—СН2О—]n—Н, где n = 8-100; содержание формальдегида 93-98%; т. пл. 120-150°С (с разл.). При нагр. и под действием щелочного или кислотного агента разлагается на формальдегид. Получают концентрированием формальдегида под вакуумом. Используют как источник формальдегида, удобный для хранения и транспортировки.

Мировое произ-во полиформальдегида (гл. обр. в виде сополимера) 250-300 тыс. т/год. Впервые произ-во гомополимера организовано в США в 1960, сополимера-в СССР в 1965.

Лит.: Еняколопян Н.С., Вольфсон С. А., Химия и технология полиформальдегида, М., 1968. С. А. Вольфсон.