Углеродные волокна

УГЛЕРОДНЫЕ ВОЛОКНА (УВ), волокна, получаемые тер-мич. обработкой исходных хим. и прир. волокон (т. наз. пре-курсов) и характеризующиеся высоким содержанием (до 99,5% по массе) углерода. Исходными служат волокна на основе гидратцеллюлозы, сополимеров акрилонитрила, нефтяных и кам.-уг. пеков. Возможно использование и др. исходных волокон, напр, поливинилхлоридных, поливинилспирто-вых, полиоксазольных, феноло-формальд., но они не имеют пром. значения из-за сложной технологии получения, низкого качества и высокой стоимости УВ из них.

Получение УВ включает процессы формования исходных волокон (см. Формование химических волокон), их подготовит, обработку и три стадии термич. обработки. В ходе подготовит, обработки меняют хим. структуру волокон или вводят в них в-ва, регулирующие процесс пиролиза и обеспечивающие макс, выход кокса. Первая стадия термич. обработки - низкотемпературный пиролиз при т-ре до 400 С, когда удаляются низкомол. продукты деструкции, образуются сшитые и циклич. структуры. При этом создают такие условия, чтобы возрастающая т-ра размягчения (плавления) волокна оставалась выше т-ры обработки и чтобы сохранялись ориентированное фибриллярное строение и форма волокна до его полного перехода в неплавкое состояние. Затем следуют две стадии высокотемпературной обработки - карбонизация (при 800-1500 0C) и графитизация (при 1500-3000 0C). В их ходе завершается пиролиз, сопровождающийся удалением водорода и гетероатомов в виде летучих соед., и происходит образование углеродного полимера с заданной степенью упорядоченности. Варьируя упорядоченность структуры исходных волокон и условия высокотемпературной обработки, можно регулировать степень ориентации и кристалличность УВ, а также их физ.-мех. св-ва.

Тогда как высокотемпературная обработка проводится во всех случаях практически одинаково, подготовка и низкотемпературная обработка существенно различаются для разных видов исходных волокон. Так, гидратцеллюлозные волокна пропитывают катализаторами, многие из к-рых являются антипиренами (фосфор- и азотсодержащие соед., соли переходных металлов, хлорсиланы и др.), и после сушки подвергают термич. обработке с медленным подъемом т-ры до 400 0C. Полиакрилонитрильные волокна подвергают термо-окислит. дегидратации и предварит. циклизации. Во избежание усадки их термообработку проводят на воздухе при т-ре 250-350 0C под натяжением.

Пеки подвергают термообработке в жидком состоянии при 350-400 0C с целью удаления низкомол. фракций и повышения их мол. массы. Формование пековых волокон ведут из расплава, после чего их подвергают окислению при 250-350 0C для придания им неплавкости.

Карбонизацию и графитизацию всех видов волокон проводят в инертной среде под натяжением. Производя вытягивание, особенно на стадии графитизации, можно существенно повысить мех. св-ва (прочность, модуль упругости) УВ. В нек-рых случаях, напр, для получения волокон с заданными физ.-хим. св-вами, стадия графитизации исключается.

Вследствие высокой хрупкости готовые УВ перерабатываются с большим трудом. Поэтому текстильные материалы и изделия (ленты, шнуры, трикотаж, ткани, нетканые материалы и др.) сначала изготовляют из исходных волокон или нитей, а затем подвергают термообработке.

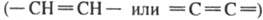

Хим. состав УВ зависит от условий их получения. С повышением т-ры термич. обработки содержание углерода увеличивается от 80 до 99,5%. Мол. структура УВ включает в осн. ароматич. конденсированные карбо- и гетерополицик-лич. фрагменты, а также углеродные цепи с двойными связями  . В УВ содержатся гетероатомы N, О, Si, а на пов-сти имеются разл. функц. группы -гидроксильные, карбонильные, карбоксильные и др.

. В УВ содержатся гетероатомы N, О, Si, а на пов-сти имеются разл. функц. группы -гидроксильные, карбонильные, карбоксильные и др.

T. наз. надмолекулярная структура УВ включает фибрил-лярные образования с чередованием аморфных и кристаллич. областей. Последние состоят из ленточных или плоскостных участков графитоподобной структуры. С увеличением т-ры и натяжения при высокотемпературной обработке степень ориентации и кристалличность УВ возрастают.

УВ характеризуются высокой пористостью; площадь внутр. пов-сти достигает 50-400 м2/г. Форма поперечного сечения УВ такая же, как у исходных волокон, а его площадь при пиролизе и карбонизации существенно уменьшается и составляет обычно ок. 16-100 мкм2. Поперечное сечение УВ на основе пеков при обработке меняется мало и достигает 900 мкм2.

Все УВ можно подразделить на три вида: частично карбо-низованные, угольные (карбонизованные) и графитированные, макс, т-ра термообработки к-рых соотв. ниже 500, 500-1500 и выше 1500 0C, а содержание углерода соотв. меньше 90, 91-99 и выше 99% по массе. Иногда также выделяют неск. типов УВ в зависимости от их CB-B (см. табл.).

НЕКОТОРЫЕ ХАРАКТЕРИСТИКИ РАЗЛИЧНЫХ ТИПОВ УВ

| Показатель | Волокна | ||||||

| Угольные низкомодульные | Графитированные | ||||||

| низкомодульные | среднемо-дульные | высокомодульные | высокопрочные | ||||

| Плотность, г/см3 | 1,5-1,6 | 1,4-1,6 | 1,4-1,7 | 1,6-2,0 | 1,7-1,9 | ||

| Модуль упругости, ГПа | 30-40 | 40-60 | 70-180 | 300-500 | 200-300 | ||

| Прочность на разрыв, ГПа | 0,4-1,0 | 0,6-1,0 | 1,0-2,5 | 1,5-3,0 | 2,0-4,0 | ||

| Относит. удлинение, % | 2,0-2,5 | 1,5-2,0 | 1,2-1,5 | 0,5-0,6 | 1,0-1,3 | ||

| Уд. объемное элек-трич. сопротивление, 105 Ом·м | 12-25 | 5-10 | 3-7 | 0,7 - 1,0 | 1-3 | ||

В лаб. условиях получены УВ со значениями модуля упругости и прочности соотв. 600-700 и 6-8 ГПа.

УВ являются полупроводниками; их электрич. проводимость обусловлена подвижностью p-электронов в системе сопряжения. В зависимости от условий получения уд. электрич. сопротивление УВ может варьировать от 105 до 10-30 Ом·м, а при использовании легирующих добавок (бор, щелочные металлы) - от 105 до 10-5 Ом·м.

УВ мало гигроскопичны, но благодаря развитой пов-сти они сорбируют водяные пары (до влажности порядка 0,2-2%), не меняя при этом своих физ.-мех. св-в.

УВ обладают высокой атмосферостойкостью, устойчивостью к действию света и проникающей радиации, хим. стойкостью к MH. реагентам (конц. к-ты и щелочи, практически все р-рители). На них воздействуют лишь сильные окислители при нагревании. УВ биостойки и биоинертны, жаростойки и трудногорючи. В инертной среде их можно эксплуатировать длит, время при 400-600 0C; они выдерживают кратковременное воздействие т-р от 800 до 2500 0C. На воздухе т-ра эксплуатации не превышает 300-400 0C. Кислородный индекс УВ в зависимости от условий получения составляет 35-60%.

Часто проводят физ. и хим. модификацию исходных волокон или УВ и углеволокнистых материалов. Для повышения термоокислит. устойчивости УВ и углеволокнистых материалов на их пов-сти образуют защитные слои или барьерные покрытия из карбидов кремния или тугоплавких металлов, нитрида бора, фосфатных стекол и др. B-B. Армирующие УВ и материалы на их· основе подвергают поверхностной обработке - окислению или металлизации - с целью повышения адгезии к полимерам или металлам соответственно. Варьируя условия высокотемпературной обработки, вводя легирующие добавки или образуя проводящие слои (из карбидов металлов, ионогенных групп и сорбированных на них ионов металлов), можно в широком диапазоне менять электрич. проводимость, термоэдс и др. электрофиз. св-ва УВ и углеволокнистых материалов.

Высокотемпературной активацией в среде водяного пара или CO2 при 600-1000 0C получают углеродные волокнистые адсорбенты (УВА) с предельным объемом сорбирующего пространства 0,3-0,9 см3/г и активной пов-стью 500-2000 м2/г. Обработкой УВА окислителями (нитраты), конц. р-рами к-т (HNO3, H2SO4, H3PO4) и др. реагентами получают катионообменники со статич. обменной емкостью 4,5-5,5 мг·экв/г. Аминированием УВА (с предварит, хлорированием или без него) в парах аммиака или пиридина при нагр. получают анионообменники со статич. обменной емкостью 1,8-2,4 мг·экв/г. Ионообменники на основе УВ имеют высокую скорость ионного обмена и сохраняют обменные св-ва в течение мн. циклов сорбции и регенерации.

Введением в исходные волокна или УВА солей разл. металлов (Pt, Ir, Pd, Cr, V, Ag, Mn, Cu, Со, Ni, Fe и др.) и восстановлением последних при термич. обработке получают металлсодержащие углеволокнистые материалы с высокой каталитич. активностью.

УВ и углеволокнистые материалы выпускают в виде волокон, нитей, жгутов, лент, шнуров, тканей, нетканых материалов, бумаги и др. Они имеют разл. названия: в СНГ - ЛУ, УКН, кулон, урал, углен, грален, эвлон, конкор, актилен, ваулен, BMH; в США - торнел, целион, фортафил; в Великобритании - модмор, графил; в Японии - торейка, куреха-лон и т. д.

УВ применяют для армирования композиционных, теплозащитных, хемостойких и др. материалов в качестве наполнителей в разл. видах углепластиков. Из углеволокнистых материалов изготовляют электроды, термопары, экраны, поглощающие электромагн. излучение, и др. изделия для электро- и радиотехники. На основе УВ получают жесткие и гибкие электронагреватели, обогреваемую одежду и обувь. Нетканые углеродные материалы служат высокотемпературной изоляцией технол. установок и трубопроводов. Благодаря хим. инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок.

УВА и углеволокнистые ионообменники служат для очистки атм. воздуха, а также технол. газов и жидкостей, выделения из последних ценных компонентов, изготовления ср-в индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и др. биол. жидкостей, в повязках при лечении ран и ожогов, как лек. ср-во (ваулен) при отравлениях (благодаря их высокой способности сорбировать разл. яды), как носители лек. и биологически активных B-B. УВ катализаторы используют в высокотемпературных процессах неорг. и орг. синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.).

Пром. произ-во УВ и углеволокнистых материалов на основе вискозных волокон начато в 1958 в США, а на основе полиакрилонитрильных волокон - в 1961 в Японии. Там же в 1970 началось произ-во УВ на основе нефтяных пеков. Мировое произ-во УВ и углеволокнистых материалов в 1990 превышало 10 тыс. т.

Лит.: Текстильные материалы на основе углеродных волокон и методы определения их свойств, M., 1985; Левит P.M., Электропроводящие химические волокна, M., 1986; Углеродные волокна, под ред. С. Симамуры, пер. с япон., M., 1987; Углеродные волокна и углекомпозиты, под ред. Э. Фитцера, пер. с англ., M., 1988; Будницкий Г. А., "Химические волокна", 1990, № 2, с. 5-13. К. E. Перепелкин.