Термоэластопласты

ТЕРМОЭЛАСТОПЛАСТЫ (термопластичные эластомеры), полимерные материалы, обладающие в условиях эксплуатации высокоэластичными св-вами, характерными для эластомеров, а при повыш. т-рах обратимо переходящие в пластическое или вязкотекучее состояние и перерабатывающиеся подобно термопластам (см. Пластические массы); представляют собой линейные или разветвленные блоксопо-лимеры. По св-вам к термоэластопластам близки нек-рые мех. смеси двух или неск. полимеров с ограниченной совместимостью, термопластичные резины на основе композиций каучуков и термопластов с частичной или полностью вулканизованной эластомерной фазой, а также иономеры.

Св-ва термоэластопластов обусловлены особенностями их структуры-образованием двухфазной системы вследствие термодинамич. несовместимости гомополимеров, образующих жесткие блоки термопласта (напр., полистирола, полиэтилена, поли-бутилентерефталата и т.п.) и эластичные блоки (напр., полибутадиена, полиизопрена, полиоксиалкиленгликоля, сополимеров этилена с пропиленом и т. п.) в макромолекуле термоэластопластов.

Способные к кристаллизации или стеклованию жесткие блоки за счет физ. взаимод. образуют домены, распределенные в матрице гибких блоков и выполняющие роль поли-функцион. узлов (аналогично поперечным связям в вулканизованном каучуке). Отсутствие хим. связей между цепями полимеров обусловливает их текучесть при повыш. т-рах и для получения изделий позволяет использовать литье под давлением, экструзию, вакуумформование, пневмоформо-вание и т.д. (см. Полимерных материалов переработка).

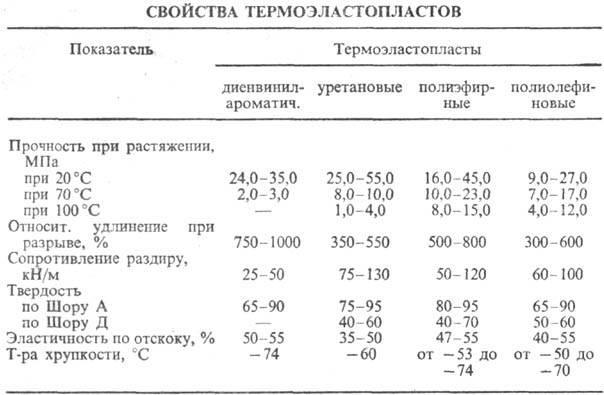

Получают термоэластопласты методами, используемыми для синтеза полимеров: полимеризацией (радикальной, катионной, анионной), поликонденсацией, механохим. обработкой смесей полимеров или сочетанием разл. методов. Важнейшие пром. типы термоэластопластов-диенвинилароматические, уретановые, полиэфирные и полиолефиновые (см. табл.). Получены также полиэфир-полиамидные, силоксановые, галоген- и фосфорсодержащие и другие термоэластопласты.

Диенвинилароматические термоэластопласты- блоксополимеры, полученные гл. обр. анионной сополимеризацией винил-ароматич. (стирол, a-метилстирол) и диеновых (1,3-бутадиен, изопрен, реже пиперилен, метилметакрилат и др.) углеводородов в углеводородных р-рителях в присут. ли-тийорг. катализаторов по механизму образования живущих полимеров (см. Анионная полимеризация). Разветвленные термоэластопласты получают, используя для сшивания живущих двухблочных полимеров полифункцион. сшивающие агенты.

Содержание стирольных блоков в термоэластопластах (30, 40 или 50% по массе) определяет их деформационно-прочностные характеристики. С увеличением содержания жестких блоков модуль упругости и прочность возрастают, а относит. удлинение при разрыве уменьшается. Предельная т-ра эксплуатации термоэластопластов зависит от т-ры стеклования жесткого блока и составляет 70-80 °С для бутадиен-a-метилстирольного и 40-50 °С для бутадиен- или изопренстирольных термоэластопластов.

Для повышения хим. стойкости, термо- и светостойкости в термоэластопласты вводят противостарители (напр., 2,6-ди-трет-бутил-4-метилфенол), светостабилизаторы (напр., производные бен-зотриазола), антиозонанты (напр., дибутилдитиокарбамат Ni) или химически модифицируют (гидрирование, эпоксиди-рование, галогенирование, циклизация и т.д.). Многокомпонентные полимерные материалы с необходимым комплексом св-в на основе термоэластопластов получают путем введения наполнителей и пластификаторов, совмещения их с эластомерами, олигомерами и термопластами.

Диенвинилароматические термоэластопласты применяют в обувной пром-сти, стр-ве (для изготовления герметизирующих мастик и листов), медицине (упаковочные материалы, перчатки, шприцы), произ-ве РТИ (в качестве Технол. добавок, для изготовления тканей с термопластичным покрытием, шлангов, прокладок и т.д.).

Уретановые термоэластопласты-блоксополимеры с чередующимися блоками, состоящими из сегментов сложных или простых полиэфиров (эластичные) и продуктов взаимод. диизоциа-ната и диола (жесткие блоки). Получают их методом ступенчатой сополимеризации из алифатич. сложных или простых (полиоксиалкиленгликоли) полиэфиров с концевыми гидроксильными группами, диизоцианатов (4,4'-дифенил-метандиизоцианат) и низкомол. диолов (1,2-бутандиол, этиленгликоль и др.).

Осн. характеристики уретановых термоэластопластов-работоспособность при т-рах от — 40 до + 80 °С (нек-рые материалы выдерживают кратковременное повышение т-ры до 120°С), высокая износостойкость, стойкость к набуханию в маслах и неполярных р-рителях, атмосферостойкость, высокая радиац. стойкость. Уретановые термоэластопласты отличаются большой упругостью при низких т-рах, высоким сопротивлением разрыву и раз-диру, хорошими эластичными и амортизирующими св-вами. Однако для них характерны увеличение хрупкости вследствие высокого теплообразования при многократных быстро повторяющихся деформациях, выцветание под действием УФ облучения, плохая стойкость к полярным р-рителям и гидролизу при повыш. т-рах.

На основе полиуретановых термоэластопластов готовят клеи-расплавы, разл. покрытия; их применяют в автомобилестроении (прокладки, уплотнители, рукава разл. назначения, эластичные элементы для передней подвески), для дублирования тканей" получения искусственной кожи и т.д.

Полиэфирные термоэластопласты-блоксополимеры, состоящие из чередующихся эластичных блоков полигликоля (полиокситет-раметилен-, полиоксиэтилен-, полиоксипропиленгликоль) и жестких кристаллизующих блоков продуктов взаимод. короткоцепных диолов (бутандиол, этиленгликоль) и ди-метилтерефталата.

Св-ва полиэфирных термоэластопластов зависят от кол-ва жестких блоков и могут изменяться в широких пределах. Термоэластопласты работоспособны при т-ре от — 50 до +150 °С, характеризуются высокими сопротивлением истиранию и многократному изгибу, влаго- и газонепроницаемостью, теплостойкостью к гидролизу, действию топливных смесей и спиртов, но разрушаются под действием горячих конц. минер. к-т и оснований.

Из полиэфирных термоэластопластов получают пленки, листы, профили, трубки, оболочки для кабелей, детали для автомобилей и тракторов, конвейерные ленты; из тканей с покрытием из полиэфирных термоэластопластов изготовляют резервуары для хранения топлива, одежду, обувь.

Полиолефиновые термоэластопласты включают: 1) ограниченно применяемые блоксополимеры этилена и пропилена, получаемые каталитич. полимеризацией мономеров (в присут. кат. Циглера - Натты); 2) композиции этиленпропиленового каучука с полиолефинами - изотактич. полипропиленом, полиэтиленом, их смесями и блоксополимерами и т.д. Представляют собой двухфазные системы (эластомерная фаза каучука диспергирована в непрерывной термопластичной матрице) с развитым межфазным слоем.

Такие термоэластопласты, наз..термопластичными резинами (ТПР), получают путем совмещения эластомера и термопласта по технологии, близкой к произ-ву резиновых смесей. Выпускают ТПР с несшитой, частично или полностью вулканизованной эластомерной фазой. Для вулканизации используют способ "динамич. вулканизации", когда сшивание эластомера осуществляется в процессе смешения компонентов. В качестве вулканизующих агентов применяют бромфенольные смолы, серу в смеси с ускорителями вулканизации.

Полиолефиновые термоэластопласты характеризуются низкой плотн. (0,85-0,93 г/см3), работоспособностью в широком интервале т-р (от - 50 до + 125°С); по физ.-мех. св-вам близки к резинам из этиленпропиленовых каучуков - обладают высокой атмосферо- и износостойкостью, высоким сопротивлением изгибу, истиранию и раздиру, стойкостью к действию воды, к-т, спиртов, низкомол. полярных соед., хорошими диэлектрич. и электроизоляц. св-вами.

Используют такие термоэластопласты для изготовления РТИ в автомобильной, тракторной пром-сти, стр-ве, а также изделий бытового назначения, обуви, оболочек кабеля и др.

Мировое потребление термоэластопластов 600 тыс. т/год (1990) при ежегодном приросте ок. 7%.

Лит.: Энциклопедия полимеров, т. 3, М., 1977, с. 638-41; Ношей А., Мак-Грат Дж., Блок-сополимеры, пер. с англ., М., 1980; Кресте Э., в кн.: Полимерные смеси, под ред. Д. Пола и С. Ньюмена, т. 2, М., 1981, с. 312-38; Термоэластопласты, под ред. В.В.Моисеева, М., 1985; Канаузова А. А., Юмашев М.А., Донцов А. А., Получение термопластичных резин методом "динамической вулканизации" и их свойства. Обзор, М., 1985; Handbook of thermoplastic elastomers, ed. by B.M. Walker, N.Y.-L., 1979. А. А. Канаузова.